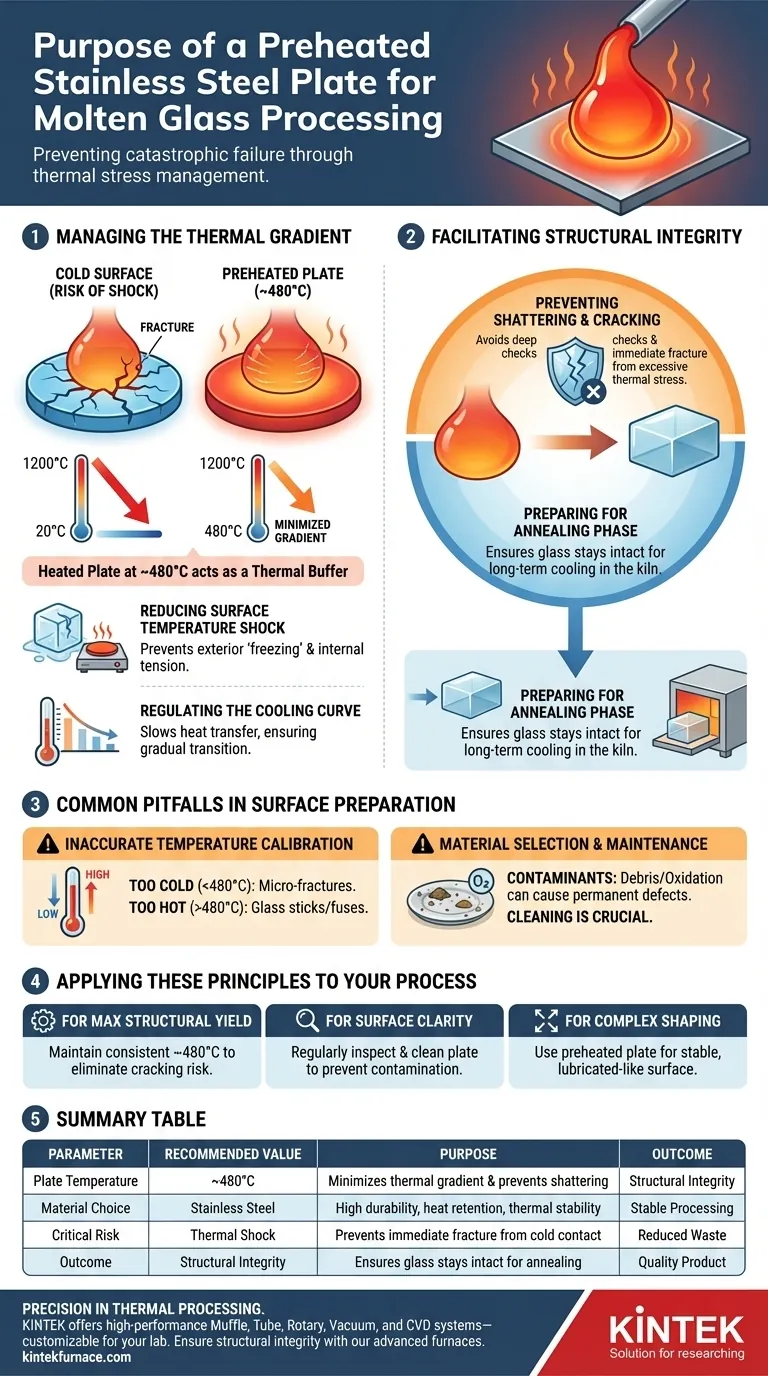

El propósito principal de una placa de acero inoxidable precalentada es prevenir fallas catastróficas del vidrio fundido a través de la gestión del estrés térmico. Al utilizar una placa calentada a aproximadamente 480 °C, los técnicos pueden facilitar la conformación inicial del material mientras regulan estrictamente su tasa de enfriamiento. Esta superficie de contacto controlada por temperatura es esencial para mantener la integridad estructural del bloque de vidrio antes de que ingrese a la etapa final de recocido.

Precalentar la superficie de contacto minimiza el gradiente térmico entre el vidrio fundido y la herramienta, evitando que el material se rompa debido al choque térmico localizado. Este proceso asegura que el vidrio permanezca intacto y estructuralmente sólido para su posterior procesamiento.

Gestión del Gradiente Térmico

Reducción del Choque de Temperatura Superficial

Cuando el vidrio fundido entra en contacto con una superficie fría, la capa exterior se "congela" y se contrae mucho más rápido que el núcleo fundido. Esta diferencia masiva de temperatura, conocida como gradiente térmico, crea tensión interna que puede provocar fracturas inmediatas.

Regulación de la Curva de Enfriamiento

Una placa precalentada a 480 °C actúa como un amortiguador térmico, ralentizando la transferencia de calor del vidrio. Al controlar esta fase inicial de enfriamiento, el vidrio pasa de forma más gradual de un estado líquido a sólido, reduciendo el riesgo de tensión interna.

Facilitación de la Integridad Estructural

Prevención de Roturas y Fisuras

El riesgo más crítico en el procesamiento del vidrio es el estrés térmico excesivo. Sin una superficie precalentada, es probable que el vidrio se rompa o desarrolle "grietas" profundas (fisuras superficiales) que comprometan todo el bloque.

Preparación para la Fase de Recocido

La conformación inicial sobre una placa caliente asegura que el bloque de vidrio permanezca intacto el tiempo suficiente para llegar al horno de recocido. La preparación adecuada en esta etapa es la única forma de asegurar que el material sobreviva al proceso de enfriamiento a largo plazo requerido para un producto terminado.

Errores Comunes en la Preparación de Superficies

Calibración Inexacta de la Temperatura

Si la placa se calienta significativamente por debajo de los 480 °C, el vidrio aún puede experimentar suficiente choque para causar microfisuras. Por el contrario, si la placa está demasiado caliente, el vidrio puede adherirse o fusionarse al acero inoxidable, arruinando el acabado superficial.

Selección y Mantenimiento del Material

El acero inoxidable se elige por su durabilidad y retención de calor, pero los contaminantes superficiales pueden afectar el vidrio. Cualquier residuo u oxidación en la placa puede ser presionado en el vidrio fundido, creando defectos visuales o estructurales permanentes.

Aplicación de Estos Principios a Su Proceso

Al utilizar superficies precalentadas en trabajos con vidrio, sus objetivos específicos dictarán cómo gestiona el entorno.

- Si su enfoque principal es maximizar el rendimiento estructural: Asegúrese de que su placa se mantenga consistentemente a 480 °C para eliminar el riesgo de agrietamiento durante la ventana crítica de conformación.

- Si su enfoque principal es la claridad de la superficie: Inspeccione y limpie regularmente la placa de acero inoxidable para evitar la transferencia de óxidos metálicos o residuos al vidrio fundido.

- Si su enfoque principal es la conformación compleja: Utilice la placa precalentada para proporcionar una superficie estable, similar a un lubricante, que permita mover el vidrio sin que se pegue o se endurezca prematuramente.

Al controlar con precisión la temperatura de la superficie de contacto, transforma una transición de material de alto riesgo en un paso de fabricación predecible y estable.

Tabla Resumen:

| Parámetro | Valor Recomendado | Propósito en el Procesamiento de Vidrio |

|---|---|---|

| Temperatura de la Placa | ~480°C | Minimiza el gradiente térmico y previene la rotura |

| Elección del Material | Acero Inoxidable | Alta durabilidad, retención de calor y estabilidad térmica |

| Riesgo Crítico | Choque Térmico | Previene fracturas inmediatas por contacto con superficie fría |

| Resultado | Integridad Estructural | Asegura que el vidrio permanezca intacto para la fase final de recocido |

La precisión es primordial al gestionar gradientes térmicos en ciencia de materiales y vidrio. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos de laboratorio únicos. Asegure la integridad estructural de sus materiales con nuestros hornos avanzados de alta temperatura. ¡Contacte a KINTEK hoy mismo para optimizar su procesamiento térmico!

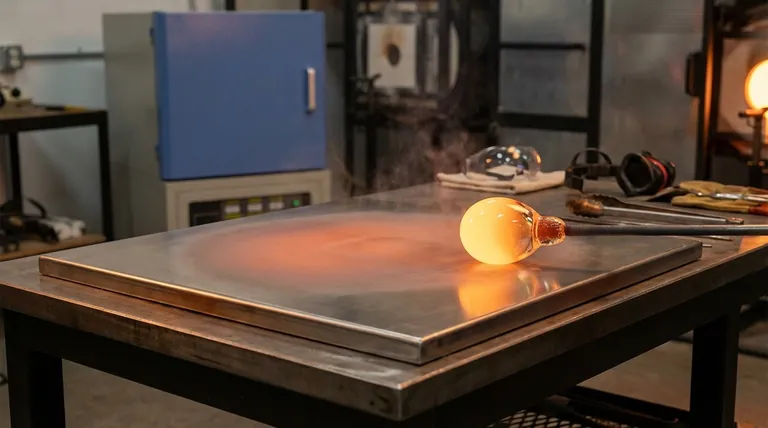

Guía Visual

Referencias

- I. M. Teixeira, J. W. Menezes. Transforming Rice Husk Ash into Road Safety: A Sustainable Approach to Glass Microsphere Production. DOI: 10.3390/ceramics8030093

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de utilizar una máquina de ensayo de materiales universal de alta temperatura para la evaluación de Ti-6Al-4Zr-4Nb?

- ¿Cuáles son las ventajas del proceso de recubrimiento? Aumenta la capacidad de adsorción más allá del rendimiento original

- ¿Cuál es la importancia de una alta presión base de vacío en la pulverización catódica de MoS2? Garantizando la pureza y la estequiometría de la película

- ¿Cuál es la función de los hornos industriales en el tratamiento de solución de aluminio 7075? Domina la resistencia del material

- ¿Cuál es la función de un autoclave revestido de teflón en la síntesis de nanopartículas de CuO? Logre resultados de laboratorio precisos

- ¿Por qué está prohibido el uso de aleaciones de soldadura fuerte activas que contienen plata en los TEG? Prevenir la degradación de los semiconductores

- ¿Cuál es la necesidad técnica de calentar y agitar las ánodos de aleación K-Na? Garantice el máximo rendimiento de la batería

- ¿Cuál es el propósito de aplicar un recubrimiento de nitruro de boro hexagonal (h-BN) al grafito? Mejorar la pureza y la longevidad de la herramienta