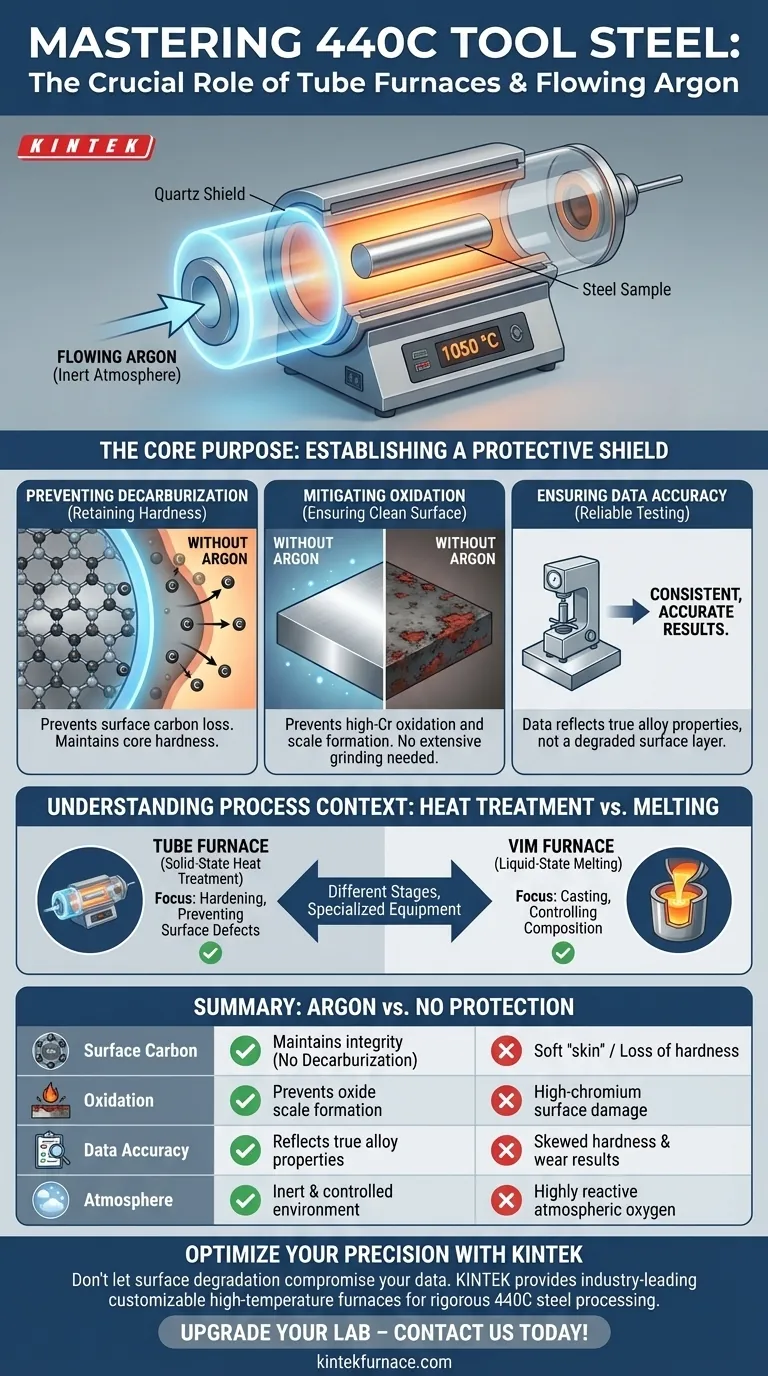

El propósito principal de usar un horno tubular con argón en flujo es establecer una atmósfera inerte estrictamente controlada durante el proceso de austenización a alta temperatura a 1050 °C. Esta protección es fundamental para prevenir interacciones químicas entre la superficie del acero y el aire circundante, lo que de otro modo comprometería la integridad del material.

Conclusión Clave Los aceros con alto contenido de cromo como el 440C son muy reactivos a las temperaturas de tratamiento térmico. El argón en flujo actúa como un escudo protector, previniendo la pérdida de carbono superficial (descarburación) y la oxidación para garantizar que las pruebas posteriores de dureza y desgaste midan las verdaderas propiedades de la aleación, no una capa superficial degradada.

Preservación de la Integridad Química a Altas Temperaturas

La Amenaza de las Altas Temperaturas

El tratamiento térmico del acero para herramientas 440C requiere una temperatura de austenización de aproximadamente 1050 °C.

A este calor extremo, la aleación se vuelve muy reactiva. Sin protección, los elementos de la superficie, específicamente el carbono y el cromo, reaccionarán rápidamente con el oxígeno atmosférico.

Prevención de la Descarburación

El riesgo más crítico durante esta fase es la descarburación.

Esto ocurre cuando los átomos de carbono difunden fuera de la superficie del acero para reaccionar con el oxígeno. Dado que el carbono es el elemento principal responsable de la dureza en el acero 440C, su pérdida da como resultado una "piel" blanda en el material. El argón en flujo crea una barrera que detiene esta difusión, manteniendo el contenido de carbono correcto hasta la superficie.

Mitigación de la Oxidación a Alta Temperatura

Simultáneamente, la atmósfera de argón previene la formación de escamas de óxido.

El 440C es un acero con alto contenido de cromo. Si bien el cromo proporciona resistencia a la corrosión a temperatura ambiente, puede oxidarse rápidamente a 1050 °C si se expone al aire. La protección con argón asegura que la muestra salga del horno limpia, evitando daños superficiales que requerirían un rectificado extenso para eliminarlos.

Garantía de Datos de Investigación Precisos

Consistencia para las Pruebas

El objetivo final de usar esta configuración es garantizar la validez de los datos.

Para que los investigadores y metalúrgicos midan con precisión la dureza y la resistencia al desgaste, el estado microestructural de la superficie debe ser coherente con el material del núcleo.

Eliminación de Variables Superficiales

Si una muestra sufre oxidación o descarburación, los resultados de las pruebas se verán sesgados.

Al mantener la composición química de la superficie antes y después del tratamiento térmico, la configuración del horno tubular garantiza que cualquier dato de rendimiento refleje las propiedades inherentes de la microestructura tratada térmicamente, no un defecto superficial comprometido.

Comprensión del Contexto del Proceso

Tratamiento Térmico vs. Fusión

Es importante distinguir este paso de tratamiento térmico de la preparación inicial del material.

Mientras que un horno de Fusión por Inducción al Vacío (VIM) se utiliza para prevenir la oxidación durante la fase de fusión y colada (a menudo a bajas presiones como 0.133 Pa), el horno tubular es específicamente para la fase de tratamiento térmico en estado sólido.

Compensaciones Operativas

Si bien el argón en flujo proporciona una excelente protección, requiere un suministro continuo de gas.

Además, el sistema depende completamente de la integridad de los sellos del tubo. Incluso una fuga menor puede introducir suficiente oxígeno para contaminar la superficie de la muestra a 1050 °C, lo que hace que la protección sea ineficaz.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la confiabilidad del procesamiento de su acero para herramientas 440C, alinee su equipo con su etapa de procesamiento específica:

- Si su enfoque principal es el Tratamiento Térmico (Temple): Utilice un horno tubular con argón en flujo para prevenir la descarburación superficial y garantizar resultados precisos en las pruebas de dureza.

- Si su enfoque principal es la Preparación del Material (Colada): Utilice un horno de Fusión por Inducción al Vacío (VIM) para controlar la composición química y prevenir inclusiones durante la fase de aleación líquida.

Al controlar estrictamente la atmósfera durante el tratamiento térmico, transforma un proceso variable en un estándar científico preciso.

Tabla Resumen:

| Característica | Efecto de la Protección con Argón | Impacto Sin Protección |

|---|---|---|

| Carbono Superficial | Mantiene la integridad (Sin Descarburación) | "Piel" blanda / Pérdida de dureza |

| Oxidación | Previene la formación de escamas de óxido | Daño superficial de cromo alto |

| Precisión de Datos | Refleja las verdaderas propiedades de la aleación | Resultados sesgados de dureza y desgaste |

| Atmósfera | Entorno inerte y controlado | Oxígeno atmosférico altamente reactivo |

Optimice la Precisión de su Tratamiento Térmico con KINTEK

No permita que la degradación superficial comprometa sus datos metalúrgicos. KINTEK proporciona sistemas Tubulares, de Muffle y al Vacío líderes en la industria, respaldados por I+D y fabricación expertas. Nuestros hornos de alta temperatura son totalmente personalizables para satisfacer las rigurosas demandas del procesamiento de acero 440C y más allá. Garantice resultados consistentes y de alta pureza para su laboratorio asociándose con expertos en procesamiento térmico.

¡Mejore las capacidades de su laboratorio: contáctenos hoy mismo!

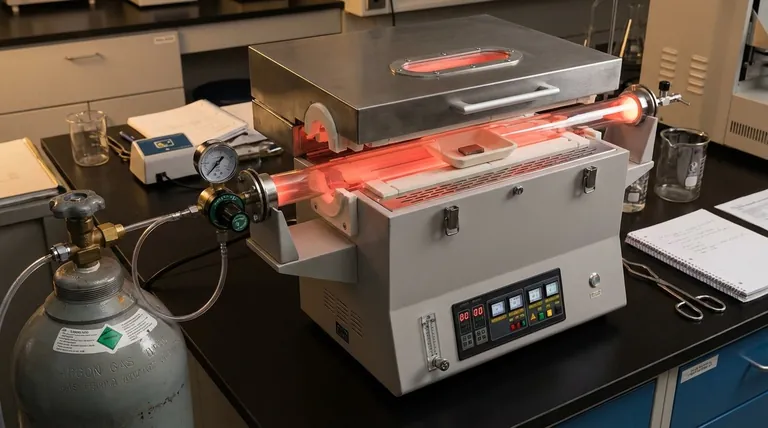

Guía Visual

Referencias

- Vania Rodríguez Herrejon, Venkata Karthik Nadimpalli. Comparative Analysis of Wear Properties of 440C Tool Steel Fabricated by Spray Forming and Conventional Casting. DOI: 10.1007/s11665-025-11860-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo funciona un horno tubular? Domine el control preciso del calor y la atmósfera

- ¿En qué industrias se utiliza comúnmente el horno tubular? Esencial para la ciencia de los materiales, la energía y más

- ¿Por qué un horno tubular de atmósfera controlada es esencial para los óxidos metálicos derivados de MOF? Lograr una pirólisis de precisión

- ¿Cuál es la función de un horno tubular de alta temperatura? Dominar el crecimiento de grano para muestras de aleaciones microcristalinas

- ¿Cuáles son los diferentes tipos de hornos tubulares y sus usos específicos? Encuentre la solución de laboratorio ideal para usted

- ¿Cómo facilitan los hornos tubulares a escala de laboratorio la gasificación del carbón? Simulación precisa para el éxito industrial

- ¿Qué condiciones técnicas proporciona un horno de atmósfera tubular para Cu/TiO2/ZSM-5? Optimizar la reducción del catalizador

- ¿Cuáles son las principales ventajas de utilizar un horno tubular en entornos industriales y de laboratorio? Logre un control preciso de la temperatura y la atmósfera