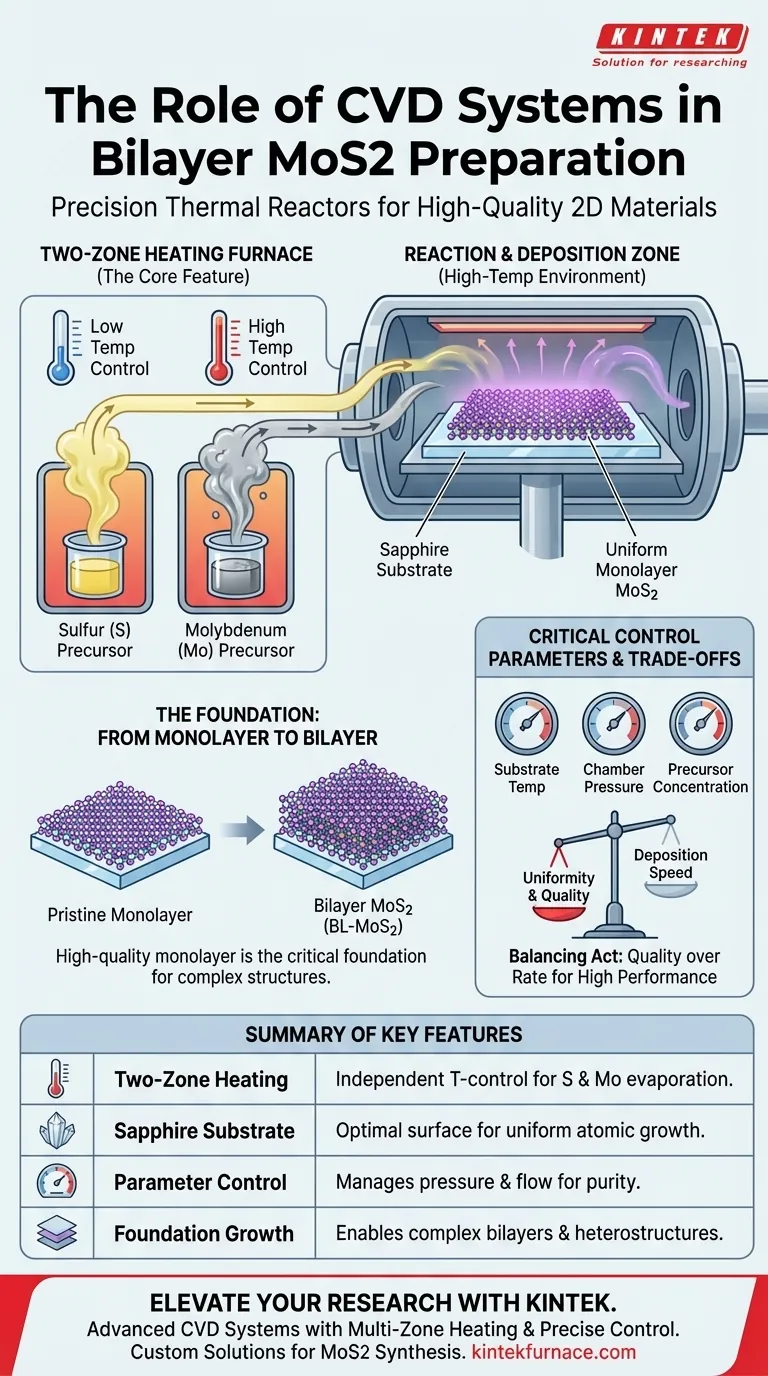

El sistema de Deposición Química de Vapor (CVD) funciona como un reactor térmico de precisión diseñado para sintetizar disulfuro de molibdeno (MoS2) de alta calidad a partir de precursores sólidos. Su función principal es proporcionar un entorno estrictamente controlado de alta temperatura donde el azufre sólido y las fuentes de molibdeno puedan vaporizarse, reaccionar y depositarse sobre un sustrato de zafiro para formar capas atómicas uniformes.

Conclusión Clave La característica definitoria del sistema CVD en este proceso es su horno de calentamiento de dos zonas, que permite el control independiente de la temperatura sobre la evaporación de diferentes materiales fuente. Este aislamiento asegura el crecimiento de capas de MoS2 de alta calidad y gran área, sirviendo como la base estructural crítica necesaria para crear bicapas y heterouniones complejas.

La Mecánica de la Síntesis de MoS2

Precisión a través del Calentamiento de Dos Zonas

El desafío central en el crecimiento de MoS2 es que el azufre y el molibdeno tienen puntos de fusión y evaporación muy diferentes. Un horno estándar de una sola zona no puede gestionar ambos de manera óptima simultáneamente.

El sistema CVD resuelve esto utilizando un horno de calentamiento de dos zonas. Esta configuración permite al sistema controlar de forma independiente las temperaturas de evaporación de los precursores sólidos de azufre y molibdeno.

Reacción en el Sustrato

Una vez evaporados, los precursores gaseosos viajan a la zona de deposición. Aquí, el sistema CVD mantiene un entorno específico de alta temperatura que facilita la reacción química.

Los precursores reaccionan específicamente sobre sustratos de zafiro. El resultado es la formación de capas de disulfuro de molibdeno con un espesor atómico uniforme.

Establecimiento de la Base del Material

Si bien el objetivo final puede ser una bicapa (BL-MoS2) o una heterounión compleja, la calidad del dispositivo final está determinada por la calidad del crecimiento inicial.

El sistema CVD es responsable de cultivar las monocapas de alta calidad y gran área que sirven como base. Sin la uniformidad y pureza logradas por el proceso CVD, es imposible construir una bicapa funcional con propiedades electrónicas consistentes.

Parámetros Críticos de Control y Compensaciones

La Necesidad de Ajuste de Parámetros

La CVD no es un proceso de "configurar y olvidar". La calidad del recubrimiento de MoS2 resultante es muy sensible a varias variables.

Los operadores deben controlar estrictamente la temperatura del sustrato, la presión de la cámara y la concentración de precursores. Las fluctuaciones en las tasas de flujo de gas o la condición de la superficie del sustrato pueden provocar defectos estructurales.

Equilibrio entre Uniformidad y Velocidad

A menudo existe una compensación entre la tasa de deposición y la integridad estructural del cristal.

El control adecuado es esencial para lograr las propiedades deseadas, como la uniformidad del espesor y la microestructura correcta. Si los parámetros no están optimizados, el MoS2 puede no lograr las relaciones de aspecto o los grados de grafización requeridos para aplicaciones de alto rendimiento.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un sistema CVD para la preparación de MoS2, considere sus objetivos específicos:

- Si su enfoque principal es la calidad del material: Priorice la calibración precisa de las temperaturas del horno de dos zonas para asegurar que el molibdeno y el azufre se evaporen a tasas que permitan una reacción estequiométrica sin impurezas.

- Si su enfoque principal es la complejidad estructural: Asegúrese de que su proceso CVD produzca primero una base de monocapa prístina, ya que los defectos en esta etapa se propagarán a la bicapa o heterounión.

El éxito en la creación de MoS2 bicapa depende de la utilización de la capacidad del sistema CVD para desacoplar el control de precursores de las condiciones de reacción del sustrato.

Tabla Resumen:

| Característica | Papel en la Síntesis de BL-MoS2 |

|---|---|

| Calentamiento de Dos Zonas | Permite el control independiente de la temperatura para la evaporación de azufre y molibdeno. |

| Sustrato de Zafiro | Proporciona la superficie óptima para la deposición y el crecimiento uniforme de capas atómicas. |

| Control de Parámetros | Gestiona la presión de la cámara y el flujo de gas para garantizar la uniformidad del espesor y la pureza. |

| Crecimiento de la Base | Produce monocapas de alta calidad necesarias para construir bicapas complejas. |

Mejore su Investigación de Materiales 2D con KINTEK

La precisión es la diferencia entre una monocapa sin defectos y un experimento fallido. KINTEK proporciona sistemas CVD líderes en la industria, diseñados con calentamiento multizona avanzado y controles de presión precisos para satisfacer las rigurosas demandas de la síntesis de MoS2.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para los requisitos únicos de su laboratorio. Ya sea que esté desarrollando MoS2 bicapa o heterouniones complejas, nuestros equipos garantizan la uniformidad y escalabilidad que necesita.

¿Listo para optimizar su deposición de película delgada? Contacte a nuestros especialistas hoy mismo para encontrar la solución térmica perfecta para su investigación.

Guía Visual

Referencias

- Louisa Scholz, Norbert Koch. Atomic-Scale Electric Potential Landscape across Molecularly Gated Bilayer MoS<sub>2</sub> Resolved by Photoemission. DOI: 10.1021/acsnano.5c10363

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Por qué las altas temperaturas de funcionamiento son una desventaja para el CVD? Restricción de la elección de sustratos y aumento de los defectos

- ¿Cómo beneficia la escalabilidad de los hornos CVD a las diferentes necesidades de producción? Logre una transición fluida del laboratorio a la producción

- ¿Qué distingue la CVD de la deposición física de vapor (PVD)? Descubra las diferencias clave para su laboratorio

- ¿Cuáles son los beneficios de las tasas de crecimiento mejoradas en los hornos CVD? Aumentar el rendimiento y reducir los costos

- ¿Cuáles son las cuatro etapas principales del proceso de Deposición Química de Vapor (CVD)? Domine la deposición de películas delgadas para su laboratorio

- ¿Cuáles son las desventajas del recubrimiento CVD? Calor elevado, subproductos tóxicos y desafíos de costos

- ¿Por qué los sistemas PVD requieren objetivos de metal de alta pureza (99,999%)? Garantice el máximo rendimiento del recubrimiento

- ¿Qué películas delgadas específicas pueden preparar los hornos CVD? Descubra películas versátiles para electrónica y recubrimientos