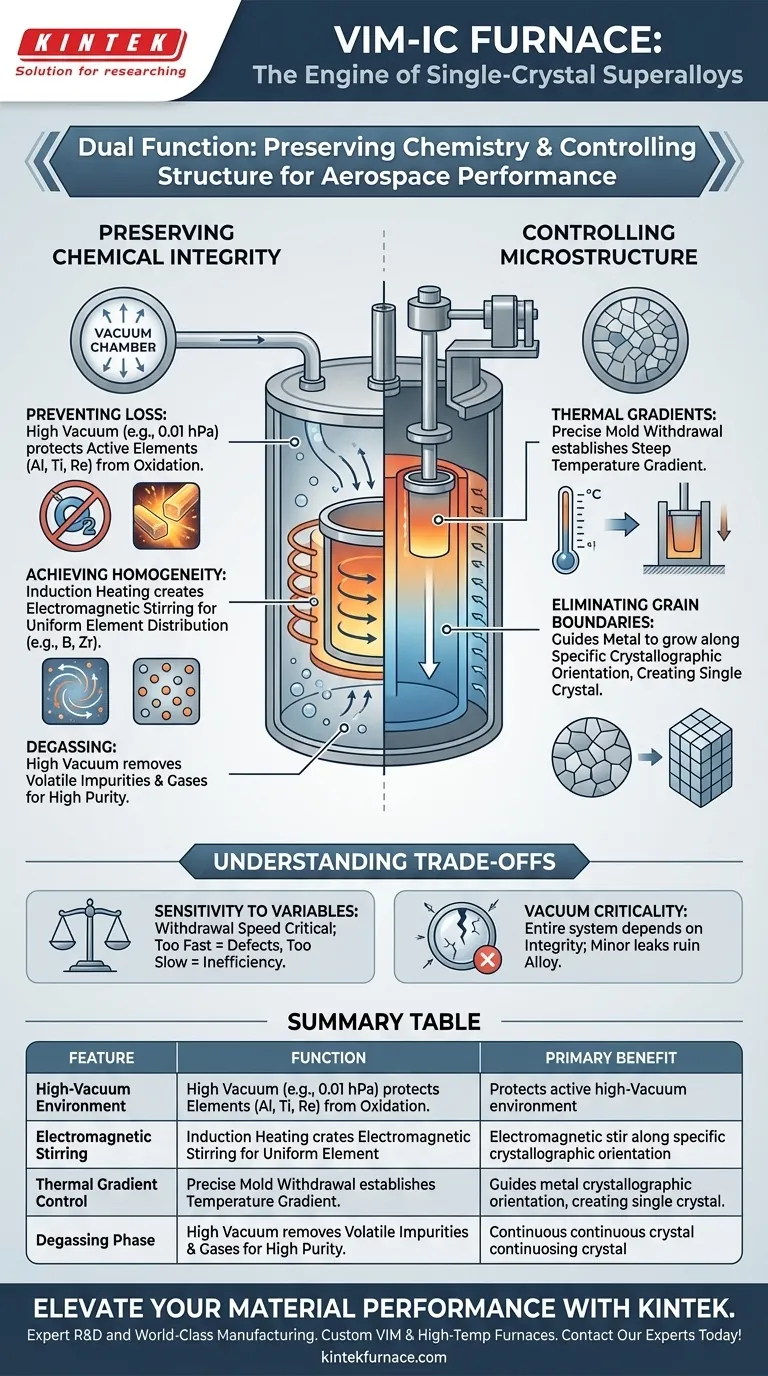

El horno de fusión por inducción en vacío con solidificación direccional (VIM-IC) sirve como unidad de procesamiento fundamental para la creación de componentes aeroespaciales de alto rendimiento. Realiza dos funciones simultáneas: mantiene un entorno de vacío prístino para preservar la química compleja de la aleación y utiliza un sistema de extracción mecánica de precisión para forzar al metal a solidificarse como un único cristal continuo.

Conclusión Clave El horno VIM-IC resuelve el doble desafío de la reactividad química y la debilidad estructural. Al combinar la fusión en alto vacío con gradientes térmicos controlados, permite la producción de superaleaciones que retienen elementos reactivos (como aluminio y titanio) al tiempo que eliminan los límites de grano, lo que resulta en una resistencia superior a la fluencia a alta temperatura.

Preservación de la Integridad Química

El primer papel fundamental de este equipo es actuar como una barrera protectora durante la fase de fusión. Las superaleaciones a base de níquel dependen de un cóctel preciso de elementos reactivos para funcionar.

Prevención de la Pérdida de Elementos

Las superaleaciones contienen elementos activos como aluminio, titanio y renio. Estos elementos tienen una alta afinidad por el oxígeno.

Si se fundieran en aire, se oxidarían instantáneamente, formando escoria en lugar de fortalecer la aleación. El horno VIM-IC crea un entorno de alto vacío (a menudo tan bajo como 0.01 hPa) que previene eficazmente esta oxidación, asegurando que estos elementos activos permanezcan en la solución para realizar su función prevista.

Logro de la Homogeneidad mediante Agitación

La fusión no es suficiente; la mezcla debe ser perfecta. El mecanismo de calentamiento por inducción genera inherentemente agitación electromagnética dentro del fundido.

Este movimiento constante asegura que los oligoelementos, como el boro y el circonio, se distribuyan uniformemente por toda la matriz de níquel. Esto previene la segregación, donde los elementos podrían agruparse y crear puntos débiles en el componente final.

Desgasificación del Fundido

El entorno de vacío cumple una función de purificación activa.

A altas presiones (típicamente de 1.4 a 5.3 Pa), el horno facilita la eliminación de impurezas volátiles y gases atrapados en la materia prima. Este paso de "desgasificación" es vital para lograr la alta pureza requerida para los componentes de la sección caliente de los motores aeroespaciales.

Control del Crecimiento de la Microestructura

Una vez que la aleación está fundida y químicamente perfecta, el horno cambia a su segunda función: controlar cómo ese líquido vuelve a ser sólido.

Establecimiento de Gradientes Térmicos

El horno cuenta con un preciso sistema de control de movimiento de la carcasa del molde.

Al retirar mecánicamente el molde cerámico de la zona de calentamiento a una zona de enfriamiento a una velocidad estrictamente controlada, el horno establece un fuerte gradiente de temperatura. Esto obliga al frente de solidificación a moverse en una dirección específica.

Eliminación de Límites de Grano

En la fundición estándar, el metal se enfría desde todos los lados, creando una estructura "policristalina" caótica con muchos límites de grano.

Los límites de grano son los eslabones débiles donde se forman grietas bajo alto calor y estrés. El proceso VIM-IC guía al metal para que crezca en una orientación cristalográfica específica. Esto elimina efectivamente los límites de grano, produciendo una estructura monocristalina que ofrece la máxima resistencia a la fluencia térmica.

Comprensión de las Compensaciones

Si bien el proceso VIM-IC es el estándar de oro para aleaciones de alto rendimiento, introduce complejidades específicas que deben gestionarse.

Sensibilidad a las Variables del Proceso

La "velocidad de extracción" mencionada en la referencia principal es un arma de doble filo.

Si la extracción es demasiado rápida, el gradiente térmico se descompone, lo que lleva a "granos parásitos" (defectos) que arruinan la naturaleza monocristalina. Si es demasiado lenta, la eficiencia de producción disminuye y puede ocurrir segregación de elementos. El equipo requiere precisión absoluta para mantener el equilibrio.

Criticidad del Mantenimiento del Vacío

El sistema depende completamente de la integridad del vacío.

Incluso una fuga menor o un fallo en las bombas de vacío pueden introducir suficiente oxígeno para consumir los elementos activos (Al/Ti/Nb), alterando la composición química de la aleación. Esto deja el material fuera de especificación antes de que comience la solidificación.

Tomar la Decisión Correcta para su Objetivo

El horno VIM-IC es una herramienta compleja diseñada para un conjunto específico de resultados de alto riesgo.

- Si su enfoque principal es la Resistencia a la Fluencia a Alta Temperatura: Priorice la precisión del sistema de extracción y los controles del gradiente térmico, ya que estos dictan directamente la calidad de la estructura monocristalina.

- Si su enfoque principal es la Precisión de la Composición de la Aleación: Concéntrese en la capacidad de vacío y la eficiencia de la agitación electromagnética para garantizar que los elementos reactivos como el Renio y el Aluminio se conserven y homogenicen.

En última instancia, el horno VIM-IC es el guardián que transforma el potencial químico bruto en la realidad estructural requerida para la propulsión aeroespacial moderna.

Tabla Resumen:

| Característica | Función en el Proceso VIM-IC | Beneficio Principal |

|---|---|---|

| Entorno de Alto Vacío | Previene la oxidación de elementos reactivos (Al, Ti, Re) | Mantiene una composición química precisa |

| Agitación Electromagnética | Asegura la distribución uniforme de los elementos | Previene la segregación de materiales y puntos débiles |

| Control del Gradiente Térmico | Gestiona el frente de solidificación mediante la extracción del molde | Elimina los límites de grano para la resistencia a la fluencia |

| Fase de Desgasificación | Elimina impurezas volátiles y gases atrapados | Logra material de alta pureza de grado aeroespacial |

Mejore el Rendimiento de sus Materiales con KINTEK

La precisión es la diferencia entre una superaleación de alto rendimiento y una falla estructural. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Fusión por Inducción en Vacío (VIM) y hornos de alta temperatura de laboratorio personalizados diseñados para cumplir con las rigurosas demandas de la industria aeroespacial y la ciencia de materiales.

Ya sea que necesite sistemas Muffle, de Tubo, Rotatorios, de Vacío o CVD, nuestro equipo es totalmente personalizable para sus necesidades únicas de procesamiento térmico. Transforme el potencial de su materia prima en realidad hoy mismo: contacte a nuestros expertos técnicos en KINTEK para discutir su solución de horno personalizado.

Guía Visual

Referencias

- Kamil Gancarczyk, Maciej Motyka. The Effect of Re Content on Microstructure and Creep Resistance of Single Crystal Castings Made of Nickel-Based Superalloys. DOI: 10.12913/22998624/178463

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué es un horno de inducción al vacío y en qué se diferencia de otros hornos de sinterización al vacío? Descubra las diferencias clave

- ¿Qué papel juega un horno de fusión por inducción al vacío en el acero bainítico libre de carburos? Asegure resultados de aleaciones de alta pureza

- ¿Cómo contribuye el entorno de vacío a la calidad del metal en los hornos VIM? Logre una pureza y un rendimiento superiores

- ¿Cuál es el principio de funcionamiento central de un horno de inducción para fundición? Aprovechando la energía electromagnética para la fusión limpia de metales

- ¿Cuáles son los beneficios de la tecnología IGBT en términos de control de temperatura en la fusión por inducción? Logre una precisión y eficiencia de fusión superiores

- ¿Qué papel juega un Horno de Inducción al Vacío en el almacenamiento de hidrógeno en estado sólido? Mejora la pureza y precisión de las aleaciones

- ¿Cuál es el papel de un horno de inducción al vacío en la producción de acero ligero austenítico?

- ¿Por qué se prefieren los hornos de inducción para las aplicaciones de fusión de cobre? Logre alta eficiencia y calidad superior