El horno de arco no consumible en vacío sirve como la herramienta crítica de procesamiento primario para crear la aleación Ti10Mo8Nb. Su función es fundir materias primas de alto punto de fusión —Titanio, Molibdeno y Niobio— utilizando arcos eléctricos de alta temperatura dentro de una atmósfera de argón controlada y de alta pureza. Este proceso es esencial para proteger los metales reactivos de la oxidación mientras se crea una mezcla homogénea a partir de elementos con propiedades físicas muy diferentes.

Idea Clave La fabricación de Ti10Mo8Nb requiere más que solo calor; requiere un entorno que controle estrictamente las interacciones químicas. El horno de arco no consumible en vacío proporciona la atmósfera inerte necesaria para mantener la pureza de grado biomédico, al tiempo que permite los múltiples ciclos de remoldeo requeridos para homogeneizar elementos con puntos de fusión y densidades dispares.

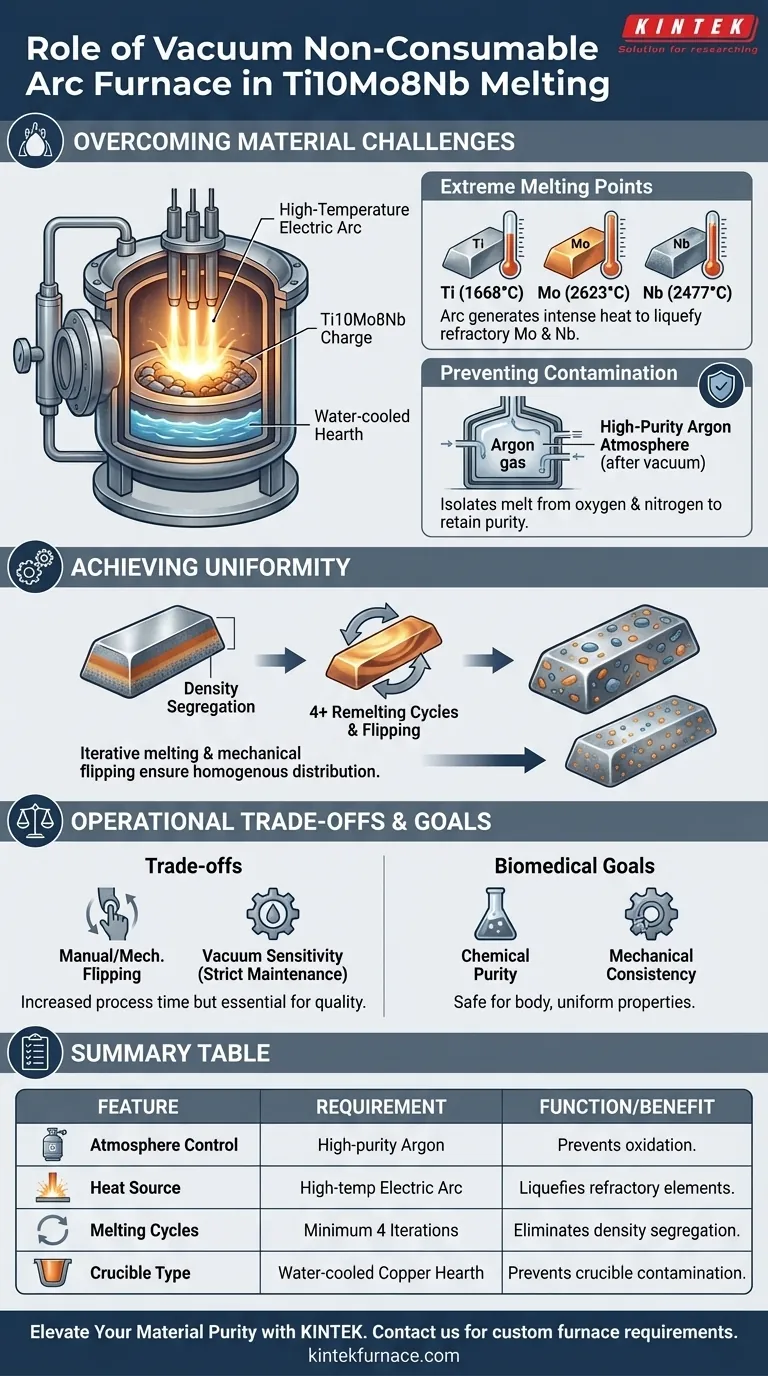

Superando los Desafíos de los Materiales

Manejo de Puntos de Fusión Extremos

La aleación Ti10Mo8Nb consta de metales con puntos de fusión excepcionalmente altos, particularmente el Molibdeno y el Niobio.

Los métodos de calentamiento estándar a menudo no logran las temperaturas requeridas para licuar completamente estos elementos refractarios. El horno de arco no consumible en vacío utiliza arcos eléctricos de alta temperatura para generar el calor intenso y localizado necesario para fundir completamente estas materias primas.

Prevención de la Contaminación Ambiental

El titanio y sus aleaciones son químicamente muy reactivos, especialmente cuando están fundidos.

La exposición al oxígeno, nitrógeno o carbono a altas temperaturas conduce a la formación de óxidos y compuestos quebradizos. Este horno opera bajo una atmósfera de argón de alta pureza (después de la evacuación al vacío), aislando eficazmente el fundido. Esto previene la oxidación, asegurando que la aleación conserve la ductilidad y pureza química requeridas para componentes biomédicos.

Logrando Uniformidad Composicional

Abordando la Segregación por Densidad

Un desafío importante en la fusión de Ti10Mo8Nb es la diferencia significativa en densidad y puntos de fusión entre los tres elementos constituyentes.

Si se funden solo una vez, los elementos más pesados o con puntos de fusión más altos tienden a separarse de los más ligeros. Esto conduce a la segregación, donde la composición química varía a lo largo del lingote, lo que resulta en propiedades mecánicas impredecibles.

El Papel de Múltiples Ciclos de Remoldeo

Para contrarrestar la segregación, la naturaleza no consumible del horno permite una intervención procedural específica: volteo y remoldeo.

El lingote de aleación debe ser volteado y remoldeado mecánicamente varias veces. Para el Ti10Mo8Nb específicamente, se requieren al menos cuatro ciclos de remoldeo. Este proceso iterativo fuerza mecánicamente y térmicamente a los elementos a mezclarse, asegurando una distribución uniforme de Molibdeno y Niobio dentro de la matriz de Titanio a escalas macroscópica y microscópica.

Compensaciones Operacionales

Intensidad del Proceso vs. Uniformidad

Si bien este tipo de horno se destaca en la fusión de metales refractarios, depende del calentamiento por arco localizado.

Esto requiere una gestión cuidadosa del baño de fusión para garantizar que todo el volumen esté líquido. La necesidad de volteo manual o mecánico entre ciclos aumenta el tiempo de procesamiento y la mano de obra en comparación con los métodos de colada continua, pero es innegociable para lograr la homogeneidad requerida para aleaciones de alto rendimiento.

Sensibilidad a los Niveles de Vacío

La calidad de la aleación final depende completamente de la integridad del sistema de vacío y gas inerte.

Incluso fugas menores o argón de baja pureza pueden introducir elementos intersticiales (como el Oxígeno) que arruinan la viabilidad biomédica del material. El equipo exige un mantenimiento riguroso para mantener altos niveles de vacío (por ejemplo, en el rango de 3 x 10⁻³ Pa) para prevenir la formación de "capa alfa" o fragilización.

Garantizando la Calidad para Aplicaciones Biomédicas

El objetivo final de usar este horno es producir un lingote que sea químicamente seguro para el cuerpo humano y mecánicamente consistente.

- Si su enfoque principal es la Pureza Química: Priorice la fase de evacuación al vacío y el grado de pureza del gas argón para prevenir la oxidación y la contaminación superficial.

- Si su enfoque principal es la Consistencia Mecánica: Adhiérase estrictamente al mínimo de cuatro ciclos de remoldeo para eliminar la segregación causada por diferencias de densidad.

Al controlar estrictamente la atmósfera y el programa de remoldeo, este horno convierte metales crudos y dispares en una base biomédica unificada y de alto rendimiento.

Tabla Resumen:

| Característica | Requisito para Aleación Ti10Mo8Nb | Función/Beneficio |

|---|---|---|

| Control de Atmósfera | Argón de alta pureza (después de vacío de $3 \times 10^{-3}$ Pa) | Previene la oxidación y contaminación del Titanio reactivo |

| Fuente de Calor | Arco Eléctrico de Alta Temperatura | Licua elementos refractarios como Molibdeno y Niobio |

| Ciclos de Fusión | Mínimo 4 Iteraciones de Remoldeo | Elimina la segregación por densidad y asegura la uniformidad química |

| Tipo de Crisol | Hearth de Cobre Refrigerado por Agua | Previene la contaminación del material del crisol (No consumible) |

Mejore la Pureza de su Material con KINTEK

El control preciso sobre aleaciones de alto punto de fusión como el Ti10Mo8Nb requiere tecnología térmica avanzada. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos de Vacío, CVD y alta temperatura de última generación adaptados a sus necesidades específicas de investigación o producción. Ya sea que requiera equipo estándar o una solución totalmente personalizable para prevenir la oxidación y garantizar la homogeneidad, nuestro equipo está listo para apoyar el próximo avance de su laboratorio.

¿Listo para lograr precisión de grado biomédico? Contáctenos hoy para discutir sus requisitos de horno personalizado.

Guía Visual

Referencias

- Edwin Gilberto Medina Bejarano, Daniela Sachs. Evaluation of corrosion resistance and biocompatibility test of Ti10Mo8Nb alloy for biomedical applications. DOI: 10.33448/rsd-v14i5.48744

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo se utiliza un mini horno cuchara para verificar la efectividad de la reducción del polvo de hidruro de aluminio? Perspectivas de laboratorio

- ¿Cómo contribuyen los hornos de inducción a la sostenibilidad en la fundición de metales? Aumente la eficiencia y reduzca los residuos

- ¿Cómo mejoran los hornos de inducción la productividad en las fundiciones? Acelere la velocidad de fusión y la automatización para un mayor rendimiento

- ¿Cómo funciona un horno de inducción? Descubra soluciones eficientes y limpias para la fusión de metales

- ¿Cómo funciona un horno de fusión por inducción al vacío (horno VIM)? Logre metales ultrapuros con fusión de precisión

- ¿Cuál es la función principal de los hornos de fusión a alta temperatura en la producción de aleaciones de aluminio? Domina la Fusión

- ¿Por qué es necesario un horno de inducción equipado con un susceptible de grafito? Logrando precisión para el acero eléctrico

- ¿Cuál es la función de un horno de inducción de laboratorio de alta potencia en la Síntesis de Combustión Rápida de Volumen (VCS)?