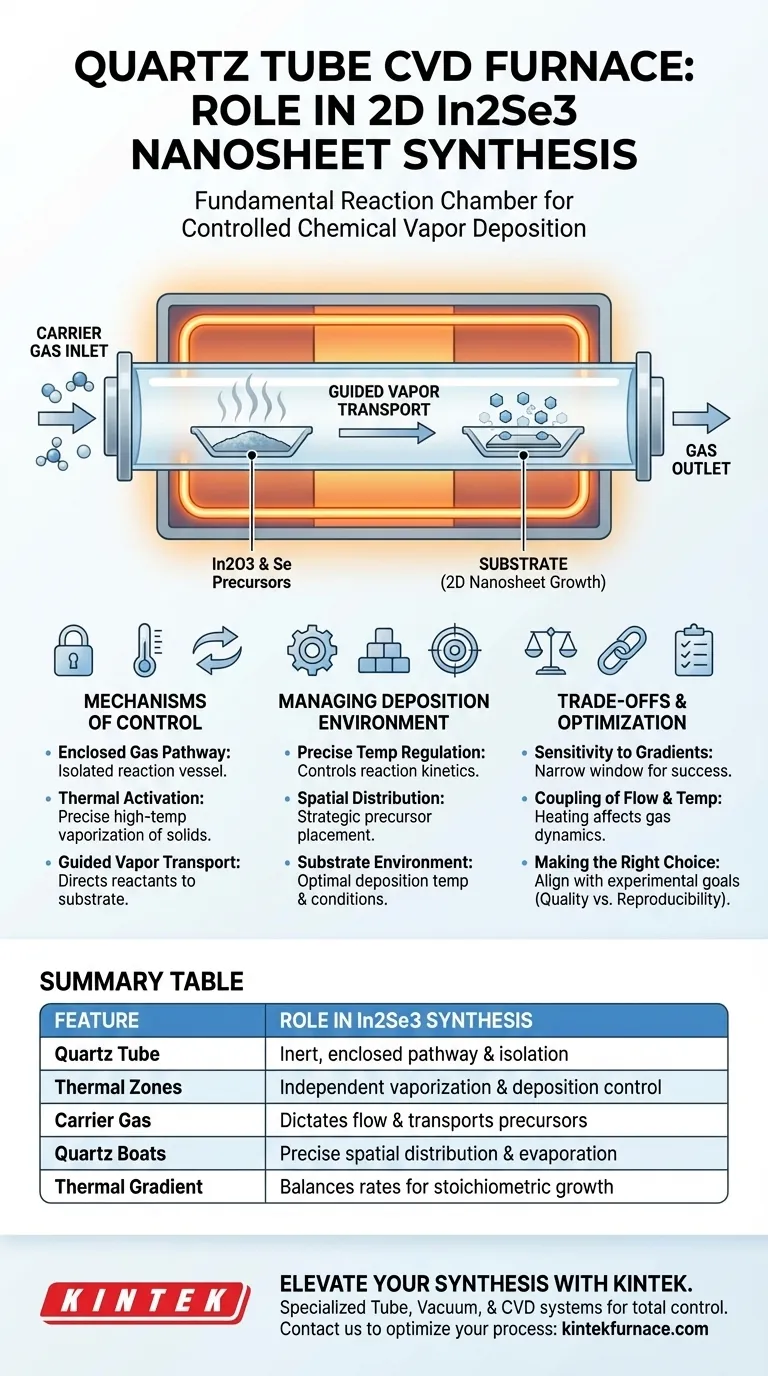

El horno CVD de tubo de cuarzo actúa como la cámara de reacción fundamental para la síntesis de nanohojas 2D de In2Se3, proporcionando el entorno estrictamente controlado necesario para la deposición química de vapor. Facilita el calentamiento preciso requerido para vaporizar los precursores sólidos —específicamente polvo de In2O3 y Selenio (Se)— y mantiene un camino cerrado para que un gas portador transporte estos vapores a un sustrato aguas abajo para el crecimiento.

Conclusión principal El horno no es simplemente una fuente de calor; es un reactor de flujo que sincroniza la sublimación de sólidos con la dinámica del transporte de gas. Su función principal es establecer un gradiente térmico estable que permita que los precursores se vaporicen a diferentes velocidades, al tiempo que garantiza que la reacción y la deposición ocurran exclusivamente en el sustrato objetivo.

Los mecanismos de control

La vía de gas cerrada

El tubo de cuarzo sirve como una vasija de aislamiento, separando la reacción de la atmósfera exterior.

Este entorno cerrado permite la introducción de un gas portador específico. El gas dicta la dirección del flujo, asegurando que los reactivos se muevan predeciblemente desde la zona de la fuente a la zona de deposición.

Activación térmica de precursores

La síntesis no puede ocurrir hasta que los materiales de origen sólidos se conviertan en una fase de vapor.

El horno aplica un calor preciso a alta temperatura para vaporizar el polvo de In2O3 y Se. Sin esta energía térmica, los precursores permanecerían como sólidos inertes, incapaces de participar en el proceso de deposición.

Transporte de vapor guiado

Una vez vaporizados, los componentes de In2Se3 deben transportarse al sustrato sin reaccionar prematuramente.

La geometría del horno y el flujo de gas guían estos vapores aguas abajo. Este mecanismo de transporte asegura que la reacción química ocurra en la superficie del sustrato en lugar de en las paredes del tubo o en la fase gaseosa.

Gestión del entorno de deposición

Regulación precisa de la temperatura

La calidad de las nanohojas 2D finales depende en gran medida de la estabilidad de la temperatura de reacción.

La cámara del horno mantiene puntos de ajuste específicos para controlar la cinética de la reacción. Esto asegura que los precursores se descompongan y recombinen en In2Se3 a una velocidad que favorezca el crecimiento de láminas 2D sobre la formación de cristales a granel.

Distribución espacial de precursores

La colocación de los materiales de origen dentro del tubo es tan crítica como la propia temperatura.

Los botes de cuarzo que contienen In2O3 y Se se colocan a intervalos específicos, a menudo con el Selenio colocado aguas arriba. Esta disposición espacial utiliza el perfil de temperatura del horno para gestionar de forma independiente las tasas de evaporación de precursores químicamente distintos.

Entorno del sustrato

La etapa final del proceso ocurre aguas abajo, donde se encuentra el sustrato.

El horno mantiene una temperatura de deposición específica en esta zona. Esta temperatura debe ser lo suficientemente baja como para permitir la condensación y cristalización del In2Se3, pero lo suficientemente alta como para garantizar nanohojas cristalinas de alta calidad.

Comprensión de las compensaciones

Sensibilidad a los gradientes

La dependencia de los gradientes térmicos crea una ventana estrecha para el éxito.

Si el perfil de temperatura a lo largo del tubo no está perfectamente calibrado, el Selenio puede evaporarse demasiado rápido antes de que el material de Indio esté activo. Esto conduce a un crecimiento no estequiométrico o a reacciones incompletas.

Acoplamiento de flujo y temperatura

En un horno de tubo estándar, cambiar la temperatura a menudo afecta la dinámica del flujo de gas (convección).

Ajustar el calor para aumentar la vaporización de precursores podría alterar inadvertidamente el perfil de flujo cerca del sustrato. Este acoplamiento dificulta el control independiente de las variables, lo que requiere una calibración rigurosa.

Tomando la decisión correcta para su objetivo

Para optimizar la síntesis de In2Se3, debe alinear la operación de su horno con sus necesidades experimentales específicas.

- Si su enfoque principal es la calidad del cristal: Priorice un horno con control multizona para desacoplar la temperatura de vaporización del precursor de la temperatura de deposición del sustrato.

- Si su enfoque principal es la reproducibilidad: Estandarice estrictamente la posición espacial de sus botes de cuarzo, ya que ligeros cambios de ubicación pueden cambiar drásticamente la concentración de vapor.

Dominar el gradiente térmico es el factor más importante para pasar del crecimiento aleatorio a la síntesis 2D controlada.

Tabla resumen:

| Característica | Papel en la síntesis de In2Se3 |

|---|---|

| Tubo de cuarzo | Proporciona una vía de reacción cerrada e inerte y aislamiento atmosférico. |

| Zonas térmicas | Regula de forma independiente la vaporización de In2O3/Se y la deposición del sustrato. |

| Gas portador | Dicta la dirección del flujo y transporta los precursores vaporizados aguas abajo. |

| Botes de cuarzo | Asegura una distribución espacial precisa y tasas de evaporación de los materiales de origen. |

| Gradiente térmico | Equilibra las tasas de sublimación para garantizar el crecimiento de cristales 2D estequiométricos. |

Mejore su síntesis de materiales 2D con KINTEK

Los gradientes térmicos precisos son la diferencia entre el crecimiento aleatorio y las nanohojas 2D de In2Se3 de alta calidad. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de tubo, vacío y CVD diseñados para brindarle control total sobre su entorno de reacción.

Ya sea que necesite regulación de temperatura multizona o un horno totalmente personalizable para requisitos de laboratorio únicos, nuestro equipo está listo para ayudarlo a lograr resultados reproducibles.

Contacte a KINTEK hoy mismo para optimizar su proceso CVD

Guía Visual

Referencias

- Dasun P. W. Guruge, Dmitri Golberg. Thermal Phase‐Modulation of Thickness‐Dependent CVD‐Grown 2D In<sub>2</sub>Se<sub>3</sub>. DOI: 10.1002/adfm.202514767

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juega un sistema de recubrimiento por evaporación térmica en la síntesis de GeCC? Siembra de precisión para el crecimiento de nanocables

- ¿Cuáles son las aplicaciones generales de los hornos CVD? Desbloquee películas delgadas de alto rendimiento para su industria

- ¿Cómo facilita un sistema CVD la formación de nanopartículas de RuTe2? Control de Precisión para Síntesis Avanzada

- ¿Qué es la deposición de vapor a baja temperatura? Una guía para recubrir materiales sensibles al calor

- ¿Cuáles son las desventajas de la CVD? Sopesando los altos costos, la complejidad y las limitaciones

- ¿Por qué es necesario un sistema de gas portador de argón con medidores de flujo multicanal para CVD? Domina la precisión de las películas delgadas

- ¿Qué métodos de plasma se utilizan en los procesos de CVD? Descubra soluciones de baja temperatura para sustratos sensibles

- ¿Cuáles son las técnicas de deposición de vapor? PVD vs. CVD para recubrimientos de película delgada superiores