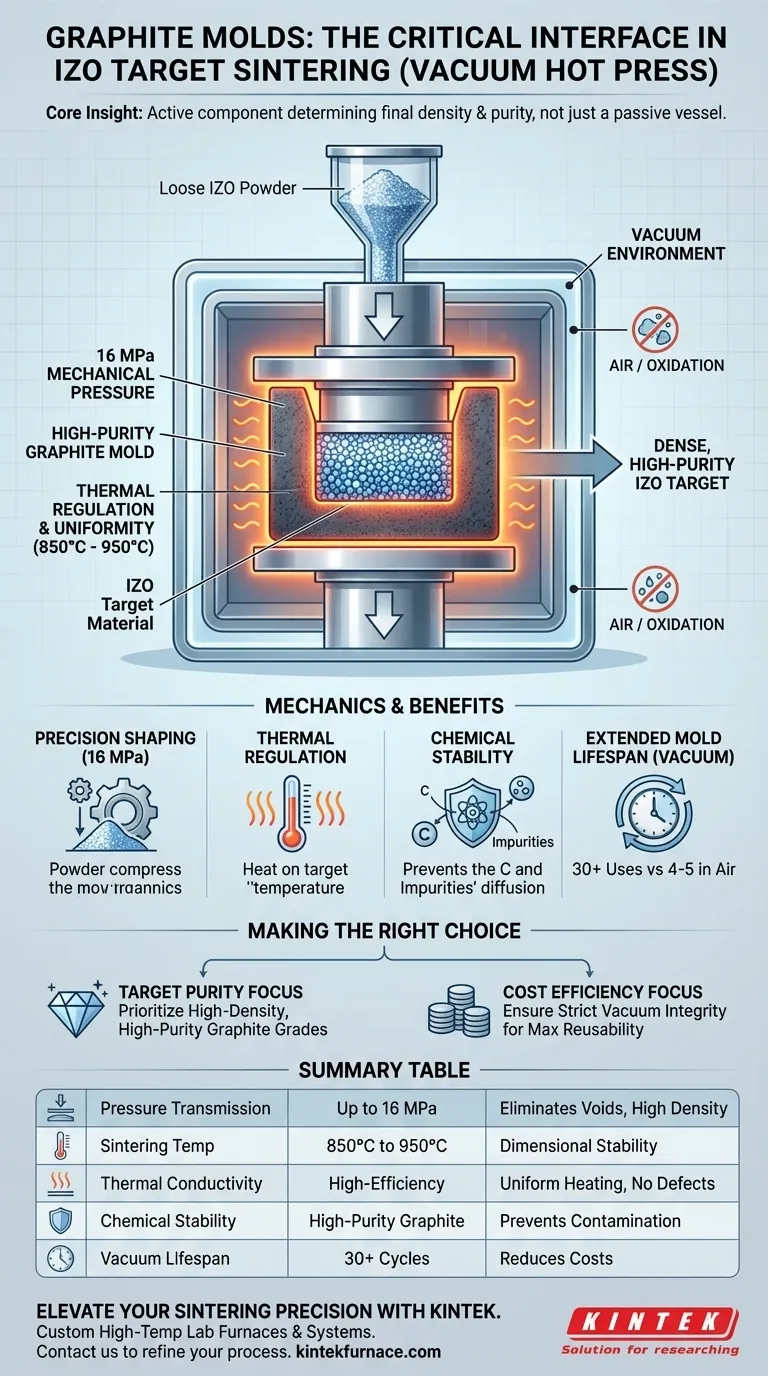

Los moldes de grafito de alta pureza son la interfaz estructural crítica en la fabricación de objetivos de óxido de indio y zinc (IZO). Sirven como recipientes de conformación precisos y como conductores térmicos activos, transmitiendo hasta 16 MPa de presión mecánica y garantizando al mismo tiempo una distribución uniforme del calor a temperaturas de sinterización entre 850 °C y 950 °C.

Idea Central: El molde de grafito no es simplemente un recipiente pasivo; es un componente activo para determinar la densidad y pureza finales del objetivo IZO. Su capacidad para soportar presiones extremas mientras aísla químicamente el material es lo que permite la creación de componentes semiconductores libres de contaminación.

La Mecánica de la Densificación

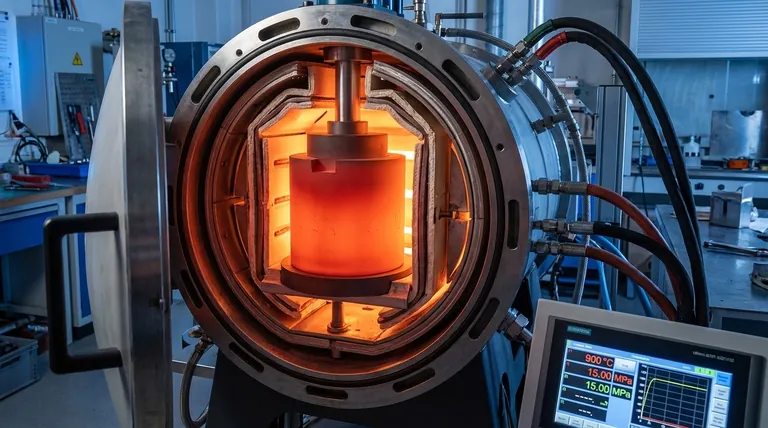

El proceso de sinterización por prensado en caliente al vacío depende del molde para convertir el polvo suelto en un sólido sólido y de alto rendimiento.

Conformación de Precisión Bajo Presión

La función principal del molde de grafito es actuar como un recipiente de conformación para el polvo IZO.

Debe mantener una rigurosa estabilidad dimensional mientras transmite una fuerza mecánica significativa —específicamente 16 MPa— al polvo interno.

Esta presión es esencial para eliminar los vacíos entre las partículas de polvo, asegurando que el objetivo final alcance la alta densidad requerida para una pulverización eficaz.

Regulación y Uniformidad Térmica

El grafito se selecciona por su excelente conductividad térmica.

Durante el proceso de sinterización, el molde actúa como un medio para transferir calor de manera uniforme al polvo cerámico del interior.

Esto evita gradientes térmicos (puntos calientes o fríos), lo que garantiza que el material se sinterice de manera uniforme y previene defectos estructurales en el objetivo final.

Pureza del Material y Estabilidad Química

Para aplicaciones de semiconductores, la interacción química entre el molde y el material objetivo es una preocupación crítica.

Prevención de la Contaminación

Los moldes de grafito de alta pureza ofrecen una estabilidad química excepcional a altas temperaturas.

Esta estabilidad evita que el carbono u otros elementos de impurezas se difundan en el material IZO.

Al aislar el polvo, el molde garantiza que el objetivo mantenga los altos niveles de pureza necesarios para el rendimiento de los semiconductores.

Resiliencia a la Temperatura de Funcionamiento

El molde está diseñado para operar específicamente dentro del rango de 850 °C a 950 °C para objetivos IZO.

A estas temperaturas, materiales inferiores podrían deformarse o degradarse, pero el grafito de alta calidad mantiene su forma geométrica regular.

El Impacto Económico y Operacional del Vacío

Comprender la interacción entre el molde de grafito y el entorno de vacío es esencial para la eficiencia operativa.

Combate a la Oxidación

El grafito es susceptible a la oxidación y a una rápida degradación cuando se calienta al aire.

El entorno de vacío protege al molde de esta pérdida por oxidación, preservando su integridad estructural.

Maximización de la Vida Útil del Molde

La naturaleza protectora del vacío extiende drásticamente la vida útil del molde.

Mientras que un molde podría durar solo 4-5 ciclos al aire, un entorno de vacío puede extender esto a más de 30 usos.

Esto reduce significativamente los costos de material y garantiza dimensiones de producto consistentes en tiradas de producción más grandes.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de su proceso de sinterización, alinee su enfoque operativo con las capacidades del molde.

- Si su enfoque principal es la Pureza del Objetivo: Priorice grados de grafito de alta densidad y alta pureza para eliminar cualquier riesgo de difusión de partículas o contaminación química durante el pico de 950 °C.

- Si su enfoque principal es la Eficiencia de Costos: Asegure una estricta integridad del vacío para prevenir la oxidación, aumentando potencialmente la reutilización del molde de unos pocos ciclos a docenas.

En última instancia, la calidad de su objetivo IZO está directamente limitada por la estabilidad térmica y mecánica del molde de grafito que lo conforma.

Tabla Resumen:

| Característica | Especificación/Rol | Impacto en el Objetivo IZO |

|---|---|---|

| Transmisión de Presión | Hasta 16 MPa | Elimina vacíos; asegura alta densidad |

| Temperatura de Sinterización | 850 °C a 950 °C | Mantiene la estabilidad dimensional y la forma |

| Conductividad Térmica | Transferencia de alta eficiencia | Calentamiento uniforme; previene defectos estructurales |

| Estabilidad Química | Grafito de alta pureza | Previene la difusión de carbono y la contaminación |

| Vida Útil en Vacío | Más de 30 ciclos | Reduce la oxidación y los costos de producción |

Mejore la Precisión de su Sinterización con KINTEK

Los objetivos IZO de alto rendimiento exigen el equilibrio perfecto de presión, temperatura y pureza. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffle, Tubo, Rotatorio, Vacío y CVD, junto con hornos de laboratorio especializados de alta temperatura adaptados a sus requisitos de sinterización únicos.

Ya sea que esté escalando la producción de semiconductores u optimizando la investigación a escala de laboratorio, nuestras soluciones personalizables garantizan la máxima vida útil del molde y la integridad del material. Contacte a KINTEK hoy mismo para descubrir cómo nuestra experiencia en altas temperaturas puede refinar su proceso de fabricación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuál es la importancia de la precisión dimensional en el prensado en caliente? Logre la fabricación de forma neta para ahorrar costos

- ¿Por qué se prefiere el Sinterizado por Plasma de Chispa (SPS) para las cerámicas de Ba0.95La0.05FeO3-δ? Logra Alta Densidad Rápidamente

- ¿Cómo promueve un horno de prensado en caliente al vacío la densificación en la fabricación de composites de escamas de grafito/cobre? Logre materiales compuestos superiores

- ¿Por qué es esencial el control de la presión mecánica de alta intensidad en el sinterizado en prensa caliente? Lograr la densificación de nano-cobre

- ¿Cuál es la función principal de un horno de prensado en caliente al vacío? Guía experta para la preparación de compuestos AlMgTi

- ¿Cómo funciona una prensa de calor? Domine la temperatura, la presión y el tiempo para obtener resultados perfectos

- ¿Cuáles son los pasos operativos típicos al usar una prensa de vacío? Domine la unión y el conformado impecables

- ¿Cómo influye un molde de grafito en las aleaciones de alta entropía en VHPS? Mejora la resistencia mediante carburos in situ