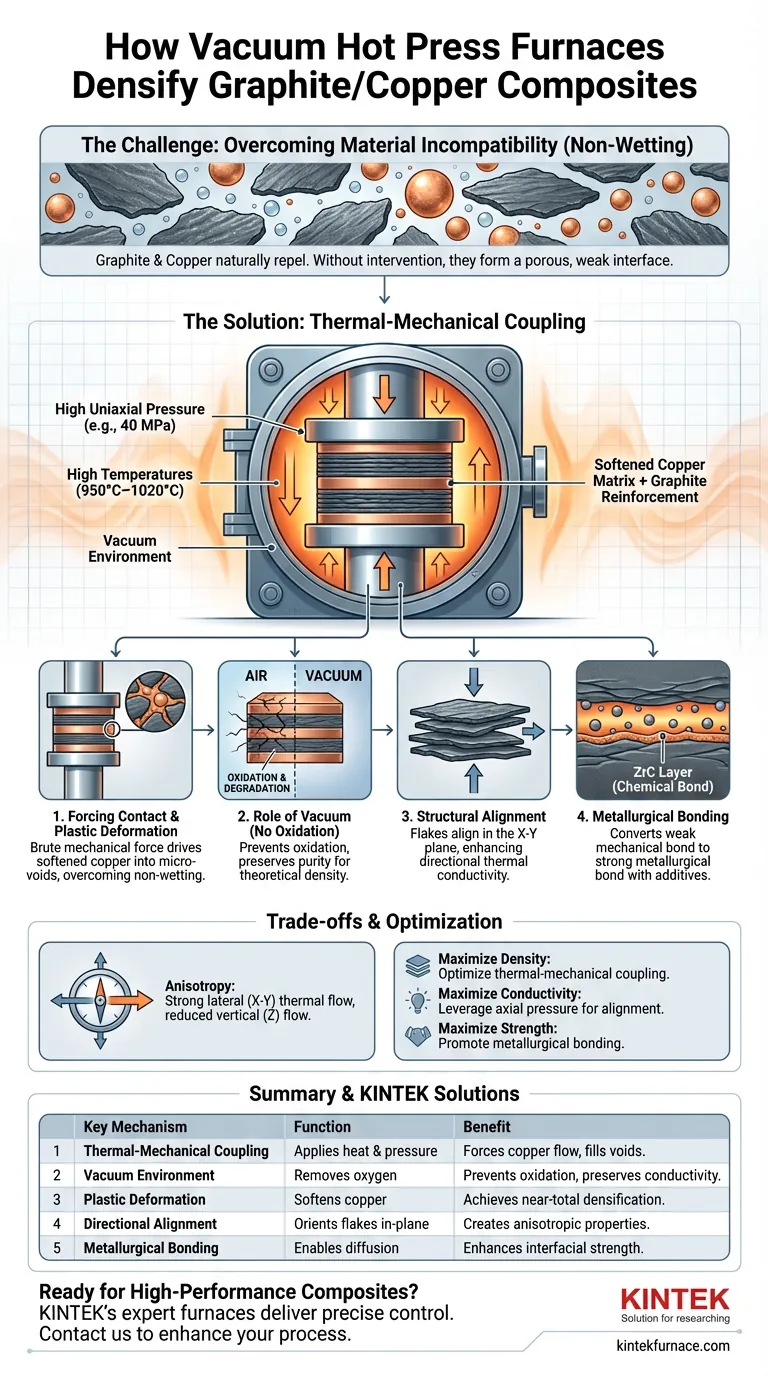

Un horno de prensado en caliente al vacío promueve la densificación a través de un proceso conocido como acoplamiento termomecánico. Al aplicar simultáneamente alta presión uniaxial (por ejemplo, 40 MPa) y altas temperaturas (950 °C–1020 °C) dentro de un entorno libre de oxígeno, el sistema fuerza a la matriz de cobre ablandada a deformarse físicamente. Esta fuerza mecánica supera la tensión superficial natural entre los materiales, obligando al cobre a llenar los vacíos microscópicos entre las escamas de grafito que el calor por sí solo no podría penetrar.

El desafío fundamental en la fabricación de composites de grafito/cobre es la naturaleza de "no mojado" de los dos materiales: se repelen naturalmente en lugar de unirse. El prensado en caliente al vacío lo resuelve sustituyendo la afinidad química por fuerza mecánica bruta, asegurando una interfaz densa y sin vacíos, al tiempo que previene la oxidación que destruye el rendimiento térmico.

Superando la Incompatibilidad de Materiales

Forzando el Contacto a Pesar de la Falta de Mojado

El cobre y el grafito poseen una resistencia natural a la unión, conocida como comportamiento de no mojado. Bajo presión atmosférica normal, el cobre fundido o ablandado simplemente se posará sobre el grafito sin penetrar sus irregularidades superficiales.

El prensado en caliente al vacío supera esto aplicando una presión mecánica significativa (por ejemplo, 40 MPa). Esta fuerza externa empuja físicamente la matriz de cobre en contacto estrecho con las partículas de grafito, eliminando efectivamente los huecos interfaciales independientemente de la renuencia química de los materiales a unirse.

Inducción de Deformación Plástica

Para lograr una alta densidad, la matriz de cobre debe fluir en cada grieta microscópica. El horno crea un entorno de alta temperatura que ablanda el cobre, mientras que la presión axial continua induce deformación plástica.

Esto fuerza al polvo de cobre a sufrir flujo plástico, comprimiéndolo en los microvacíos y microporos entre las estructuras de grafito. Este llenado mecánico es fundamental para lograr una densificación casi total, especialmente en composites con un alto volumen de refuerzo de grafito.

El Papel del Entorno de Vacío

Prevención de la Oxidación

Tanto el cobre como el grafito son susceptibles a la degradación cuando se calientan al aire. El oxígeno crea óxidos en la superficie del cobre y puede hacer que el grafito se deteriore, ambos arruinan la conductividad térmica.

El entorno de vacío asegura que se puedan alcanzar altas temperaturas (hasta 1020 °C) sin estas reacciones químicas. Este entorno prístino preserva la pureza de la matriz y el refuerzo, permitiendo que el material se acerque a su densidad teórica.

Facilitación del Sinterizado en Fase Líquida

En formulaciones específicas, como las que incluyen boro, el entorno de vacío apoya la formación de una fase líquida (por ejemplo, un líquido de cobre-boro). El vacío permite que el material alcance los puntos de fusión necesarios sin vaporizarse ni oxidarse.

Esta fase líquida mejora significativamente la fluidez. Cuando se combina con presión, este líquido actúa como lubricante y relleno, moviéndose fácilmente sobre las superficies rugosas de grafito para tapar incluso los poros internos más pequeños.

Alineación Estructural y Unión

Alineación Direccional de las Escamas

Al utilizar rellenos en forma de escamas, la física del prensado en caliente introduce una ventaja estructural distintiva. La alta presión axial continua no solo comprime el material; reorienta las escamas de grafito.

Esta presión induce una alineación direccional de las escamas a lo largo del plano X-Y (perpendicular a la dirección de prensado). Esta alineación crea propiedades anisotrópicas, lo que resulta en una conductividad térmica superior a lo largo del plano del composite.

Transición a la Unión Metalúrgica

Más allá del simple entrelazado mecánico, el horno proporciona la energía térmica necesaria para la difusión química. Por ejemplo, si hay aditivos presentes como el Zirconio, el calor impulsa estos átomos hacia la interfaz.

Esto facilita una reacción con el grafito para formar una capa distinta, como Carburo de Zirconio (ZrC). Esto convierte una unión mecánica débil en una unión metalúrgica fuerte, mejorando aún más la integridad del material y sus capacidades de transferencia térmica.

Comprensión de los Compromisos

Gestión de la Anisotropía

Si bien alinear las escamas de grafito mejora el rendimiento en una dirección (el plano X-Y), a menudo reduce el rendimiento en el eje Z (a través del espesor). Los ingenieros deben tener en cuenta esta direccionalidad; el componente conduce el calor lateralmente de manera efectiva, pero puede actuar como aislante verticalmente.

Complejidad del Proceso y Rendimiento

El prensado en caliente al vacío es un proceso por lotes que requiere un control preciso de la temperatura, la presión y la atmósfera simultáneamente. A diferencia de los métodos de fundición continua, este enfoque prioriza la precisión y la calidad sobre la velocidad de alto volumen, lo que lo hace más adecuado para aplicaciones de alto rendimiento donde la integridad del material no puede verse comprometida.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno de prensado en caliente al vacío para su aplicación específica de composite:

- Si su enfoque principal es la Densidad Máxima: Priorice la optimización del "acoplamiento termomecánico" para garantizar que la presión se aplique exactamente cuando la matriz alcanza la plasticidad máxima.

- Si su enfoque principal es la Conductividad Térmica: Aproveche la presión axial para maximizar la alineación direccional de las escamas de grafito a lo largo de la ruta principal de transferencia de calor.

- Si su enfoque principal es la Resistencia Mecánica: Utilice las capacidades de energía térmica para promover la difusión de aditivos formadores de carburos (como Zr) para crear uniones metalúrgicas.

Al controlar con precisión la interacción entre calor y presión en vacío, transforma una mezcla naturalmente incompatible en un composite cohesivo y de alto rendimiento.

Tabla Resumen:

| Mecanismo Clave | Función | Beneficio |

|---|---|---|

| Acoplamiento Termomecánico | Aplica calor y presión simultáneamente | Obliga al cobre a llenar vacíos, superando la falta de mojado |

| Entorno de Vacío | Elimina el oxígeno durante el calentamiento | Previene la oxidación, preserva la conductividad térmica |

| Deformación Plástica | Ablanda el cobre bajo presión | Logra una densificación casi total |

| Alineación Direccional | Orienta las escamas de grafito en el plano | Crea propiedades térmicas anisotrópicas |

| Unión Metalúrgica | Permite la difusión y formación de carburos | Mejora la resistencia e integridad de la interfaz |

¿Listo para desarrollar composites de grafito/cobre de alto rendimiento?

Nuestros hornos de prensado en caliente al vacío están diseñados para ofrecer el acoplamiento termomecánico preciso necesario para superar la incompatibilidad de materiales y lograr la máxima densificación. Respaldados por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, incluidos hornos de alta temperatura de laboratorio personalizables adaptados para el procesamiento de materiales avanzados.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su proceso de fabricación de composites y cumplir sus objetivos de rendimiento únicos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de sinterización de prensa en caliente al vacío para preparar composites de matriz de cobre reforzados con nanotubos de carbono de alta densidad? Logre la máxima densidad y pureza para un rendimiento superior

- ¿Cómo contribuye un horno de prensado en caliente (HP) a la densificación de cerámicas de diboruro de titanio? Soluciones expertas

- ¿Cuál es la temperatura máxima de trabajo de un horno de prensado en caliente al vacío? Logre un procesamiento preciso a alta temperatura

- ¿Por qué es necesario mantener un ambiente de alto vacío durante el SPS de SiC? Clave para Cerámicas de Alta Densidad

- ¿Qué ventajas técnicas ofrece un sistema de Sinterización por Plasma de Chispa (SPS) para las cerámicas de TiB2? Desbloquea una resistencia superior

- ¿Cuáles son las ventajas del SPS frente al prensado en caliente para Ti-6Al-4V/HA? Maximizar la bioactividad con el sinterizado rápido

- ¿Cuáles son las características de un horno de sinterización por prensado en caliente? Logre materiales de alta densidad con control de precisión

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico