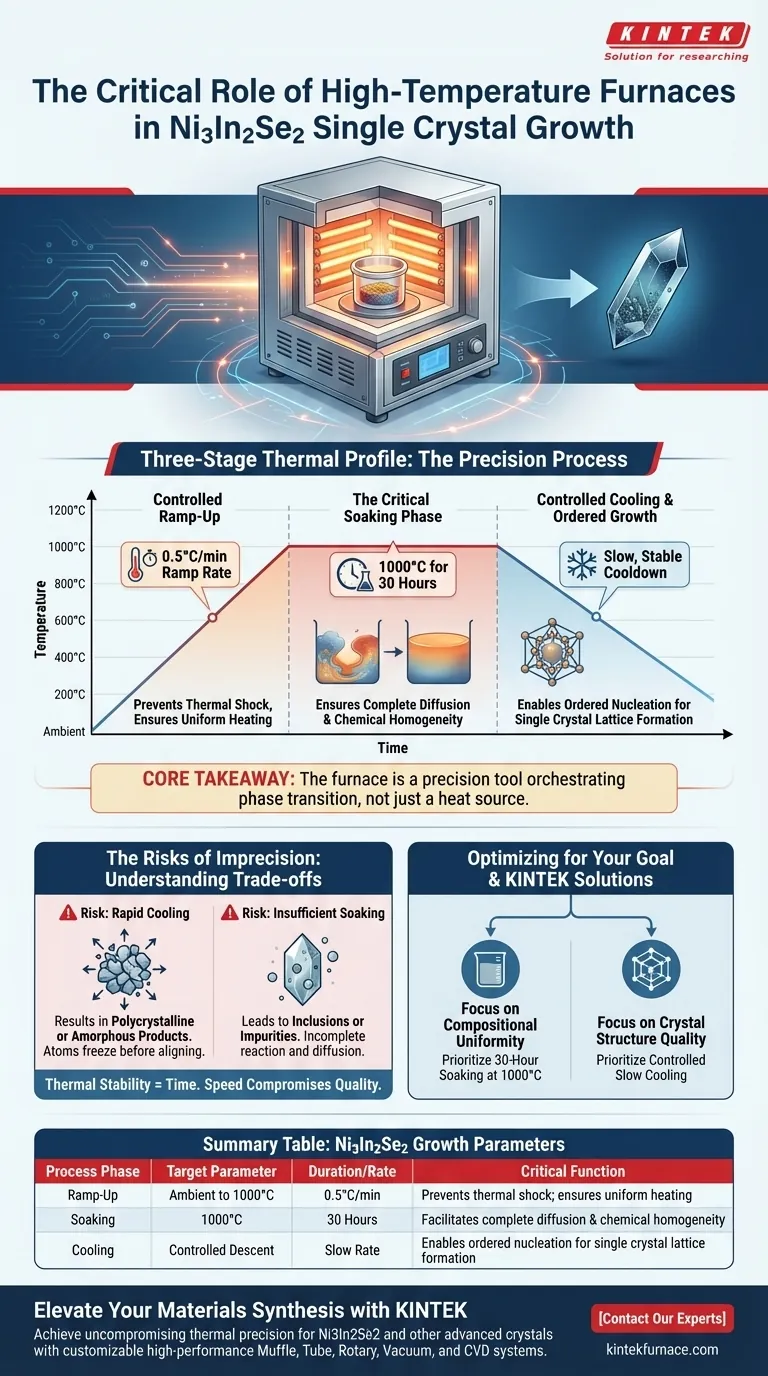

Los hornos de alta temperatura de laboratorio sirven como el entorno de reacción crítico para la síntesis de cristales únicos de Ni3In2Se2, ejecutando específicamente un riguroso perfil térmico de tres etapas. Para lograr un crecimiento exitoso, estos hornos (típicamente hornos de caja) deben aumentar la temperatura a una velocidad precisa de 0.5 °C/min hasta 1000 °C, mantener este calor durante 30 horas y luego ejecutar una fase de enfriamiento lento controlado.

Conclusión Principal El horno no es simplemente una fuente de calor, sino una herramienta de precisión que orquesta la transición de fase del Ni3In2Se2; asegura la difusión completa a través de un largo remojo a alta temperatura y permite la nucleación ordenada a través de un entorno de enfriamiento lento altamente estable.

La Mecánica del Control Térmico

El crecimiento de Ni3In2Se2 está estrictamente gobernado por el campo térmico mantenido dentro del horno. El horno debe gestionar tres fases distintas del proceso de síntesis para asegurar la transición de los reactivos crudos a un cristal único de alta calidad.

Calentamiento Controlado y Aumento Gradual

El horno no simplemente bombardea los materiales con calor máximo. Utiliza una velocidad de rampa lenta y programable de 0.5 °C/min.

Este aumento gradual permite que los reactivos se calienten uniformemente, evitando choques térmicos o gradientes de reacción desiguales antes de alcanzar la temperatura objetivo.

Logrando la Homogeneidad: La Fase de Remojo

Una vez que el horno alcanza los 1000 °C, entra en un período crítico de "remojo" que dura 30 horas.

Esta duración extendida es esencial para la física de la reacción. Asegura que las materias primas no solo se derritan, sino que ocurra una difusión completa en todo el fundido.

Sin este mantenimiento prolongado a alta temperatura, la mezcla puede permanecer heterogénea, lo que lleva a inconsistencias en la estructura cristalina final.

Nucleación y Crecimiento Ordenado

El papel final y quizás más delicado del horno es la fase de enfriamiento. El horno debe proporcionar un entorno estable durante un enfriamiento lento y controlado.

Esta estabilidad permite el "crecimiento ordenado" del cristal. Al bajar la temperatura lentamente, el horno evita la solidificación rápida, dando tiempo a la estructura atómica para organizarse en una red cristalina única en lugar de un sólido desordenado.

Comprendiendo las Compensaciones

Si bien los hornos de caja de alta temperatura son efectivos para este método de crecimiento específico, es vital comprender los riesgos operativos involucrados en el perfil térmico.

El Riesgo de Enfriamiento Rápido

Si el horno no logra mantener el perfil de enfriamiento lento, el entorno crea un estado de alta sobresaturación demasiado rápido.

Esto típicamente resulta en productos policristalinos o amorfos en lugar de un cristal único. Los átomos se ven obligados a congelarse en su lugar antes de que puedan alinearse en la estructura de red correcta.

Tiempo de Remojo Insuficiente

Acortar el período de mantenimiento de 30 horas es un error común.

Si el horno no mantiene la temperatura de 1000 °C durante el tiempo suficiente, las materias primas pueden no reaccionar o difundirse completamente. Esto conduce a inclusiones o impurezas químicas dentro de la matriz cristalina.

Estabilidad Térmica vs. Velocidad

El proceso es inherentemente lento. La compensación por el crecimiento de cristales únicos de Ni3In2Se2 de alta calidad es el tiempo; intentar acelerar la rampa de 0.5 °C/min o el remojo de 30 horas casi invariablemente comprometerá la integridad estructural del cristal.

Tomando la Decisión Correcta para Su Objetivo

Para replicar con éxito el crecimiento de Ni3In2Se2, debe programar su horno en función del resultado específico que priorice.

- Si su enfoque principal es la Uniformidad Composicional: Priorice el período de remojo de 30 horas a 1000 °C para garantizar la fusión y difusión completas de los reactivos.

- Si su enfoque principal es la Calidad de la Estructura Cristalina: Concéntrese en la fase de enfriamiento lento controlado para asegurar una nucleación estable y prevenir la formación policristalina.

La precisión en el perfil térmico es la diferencia entre un cristal único de alta calidad y un lote fallido de material amorfo.

Tabla Resumen:

| Fase del Proceso | Parámetro Objetivo | Duración/Velocidad | Función Crítica |

|---|---|---|---|

| Aumento Gradual | Ambiente a 1000 °C | 0.5 °C/min | Previene el choque térmico; asegura calentamiento uniforme |

| Remojo | 1000 °C | 30 Horas | Facilita la difusión completa y la homogeneidad química |

| Enfriamiento | Descenso Controlado | Velocidad Lenta | Permite la nucleación ordenada para la formación de la red cristalina única |

Eleve su Síntesis de Materiales con KINTEK

Logre la precisión térmica inquebrantable requerida para el crecimiento de Ni3In2Se2 y otras síntesis de cristales avanzados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorios, Vacío y CVD, todos totalmente personalizables a sus requisitos de laboratorio específicos. Ya sea que necesite un remojo estable de 1000 °C o velocidades de rampa ultra precisas, nuestros hornos de alta temperatura brindan la estabilidad que su investigación exige.

¿Listo para optimizar sus perfiles térmicos? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Referencias

- Yi Zhou. The Preparation and Physical Properties Study of the Kagome Lattice Semimetal Ni3In2Se2. DOI: 10.47297/taposatwsp2633-456926.20250604

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo evita el revenido al vacío la decoloración de los materiales? Preservar el acabado superficial y la integridad

- ¿Cómo afecta el proceso de enfriamiento en aceite en un horno especializado al acero para rodamientos? Optimizar la dureza microestructural

- ¿Cuáles son las características y ventajas principales de un horno de tratamiento térmico al vacío? Logre una calidad de material y una eficiencia superiores

- ¿Cómo se utiliza el soldadura fuerte en horno en la industria automotriz? Creación de uniones fuertes y a prueba de fugas

- ¿Cómo ayuda un ambiente de vacío a eliminar las impurezas del metal fundido? Consiga metal de alta pureza para un rendimiento superior

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué componentes componen el sistema de vacío en un horno de vacío? Explore las piezas clave para un rendimiento óptimo

- ¿Cuál es la desventaja del horno de grafito? Compromisos clave para el análisis de ultratrazas