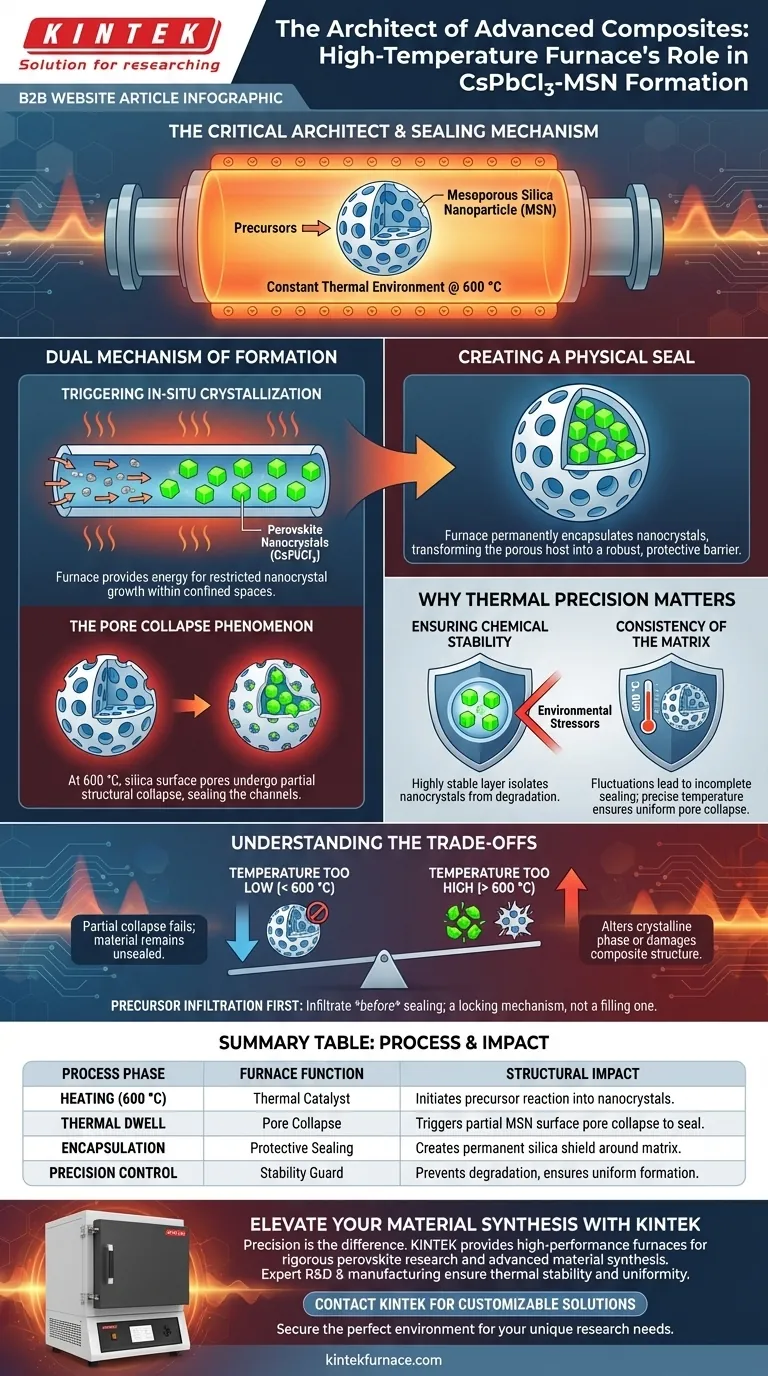

El horno de alta temperatura actúa como el arquitecto crítico tanto para la síntesis como para la contención. Específicamente, para los compuestos de CsPbCl3-MSN, el horno mantiene un entorno térmico constante a 600 °C. Esta temperatura específica desencadena la reacción química de los precursores para formar nanocristales y, al mismo tiempo, altera la estructura física del huésped de sílice para fijar esos cristales en su lugar.

Conclusión Clave El horno funciona como algo más que una fuente de calor; es un mecanismo de sellado. Al mantener el material a 600 °C, fuerza a los poros superficiales de las Nanopartículas de Sílice Mesoporosa (MSN) a colapsar parcialmente, atrapando físicamente los nanocristales de perovskita recién formados dentro de un escudo de sílice permanente y protector.

El Doble Mecanismo de Formación

El papel del horno en este proceso es doble. Orquesta una transformación química y un cambio estructural físico simultáneamente.

Desencadenando la Cristalización In Situ

El proceso comienza con precursores ya infiltrados en los canales mesoporosos de la sílice.

El horno proporciona la energía necesaria para iniciar la reacción entre estos precursores. Dado que esto ocurre dentro del espacio confinado de los canales de sílice, el crecimiento del CsPbCl3 se restringe, lo que resulta en la formación de nanocristales.

El Fenómeno del Colapso de los Poros

La función más distintiva de esta etapa de calentamiento es su efecto en las propias Nanopartículas de Sílice Mesoporosa (MSN).

A 600 °C, la estructura de sílice alcanza un punto de transición crítico. Los poros superficiales, que anteriormente estaban abiertos para permitir la entrada de precursores, sufren un colapso estructural parcial.

Creando un Sello Físico

Este colapso cierra efectivamente las "puertas" de los canales mesoporosos.

Al sellar los poros superficiales, el horno asegura que los nanocristales de perovskita generados queden encapsulados permanentemente dentro de la matriz de sílice. Esto transforma el huésped poroso en una barrera robusta y protectora.

Por Qué la Precisión Térmica Importa

El éxito de este material compuesto depende en gran medida del entorno térmico específico proporcionado por el horno de tubo o crisol.

Garantizando la Estabilidad Química

Los nanocristales de perovskita (CsPbCl3) pueden ser sensibles a los factores ambientales.

El proceso de encapsulamiento, impulsado por el calor del horno, crea una capa protectora altamente estable. Este escudo aísla los nanocristales de los estresores externos que de otro modo podrían degradarlos.

Consistencia de la Matriz

La referencia enfatiza un "entorno térmico constante". Las fluctuaciones durante esta fase podrían provocar un colapso desigual de los poros.

Si la temperatura no se mantiene con precisión a 600 °C, el proceso de sellado puede ser incompleto, dejando los nanocristales expuestos y vulnerables.

Comprendiendo los Compromisos

Si bien el tratamiento a alta temperatura es esencial para la estabilidad, introduce restricciones específicas que deben gestionarse.

La Ventana Estrecha de Temperatura

El proceso se basa en un equilibrio específico a 600 °C.

Si la temperatura es demasiado baja, es posible que no ocurra el colapso parcial de los poros de las MSN, lo que no sellará el material. Por el contrario, las temperaturas que excedan significativamente este rango podrían alterar la fase cristalina de la perovskita o dañar la estructura del compuesto.

Dependencia de la Infiltración de Precursores

El paso del horno es un mecanismo de "bloqueo", no un mecanismo de "relleno".

Los precursores deben infiltrarse con éxito en los canales *antes* de que el horno alcance la temperatura crítica de sellado. Una vez que los poros colapsan, no se puede agregar más material a la matriz interna.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de la formación de CsPbCl3-MSN, alinee su procesamiento térmico con sus objetivos específicos:

- Si su principal objetivo es la máxima estabilidad: Asegúrese de que el horno mantenga un estricto perfil de 600 °C para garantizar el colapso completo de los poros y un encapsulamiento efectivo.

- Si su principal objetivo es la calidad del cristal: Verifique que la reacción "in situ" tenga tiempo suficiente para completarse dentro de los canales antes de que comience el ciclo de enfriamiento.

El control térmico preciso durante esta etapa convierte efectivamente el huésped de sílice en una bóveda permanente para los nanocristales de perovskita.

Tabla Resumen:

| Fase del Proceso | Función del Horno | Impacto Estructural |

|---|---|---|

| Calentamiento (600 °C) | Catalizador Térmico | Inicia la reacción química de los precursores en nanocristales |

| Estancia Térmica | Colapso de Poros | Desencadena el colapso parcial de los poros superficiales de las MSN para sellar los canales |

| Encapsulamiento | Sellado Protector | Crea un escudo de sílice permanente alrededor de la matriz de perovskita |

| Control de Precisión | Guardia de Estabilidad | Previene la degradación de fase y asegura la formación uniforme del compuesto |

Mejore la Síntesis de Sus Materiales con KINTEK

La precisión es la diferencia entre un compuesto exitoso y un experimento fallido. KINTEK proporciona hornos de Mufla, Tubo, Rotatorios y de Vacío de alto rendimiento diseñados para las rigurosas demandas de la investigación de perovskitas y la síntesis de materiales avanzados. Respaldados por I+D y fabricación expertas, nuestros sistemas ofrecen la estabilidad y uniformidad térmica necesarias para procesos críticos como el colapso de poros y la cristalización in situ.

¿Listo para optimizar el procesamiento térmico de su laboratorio? Contacte a KINTEK hoy mismo para una solución personalizable y asegure el entorno perfecto para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Jiaze Wu, Kai Huang. Generative Synthesis of Highly Stable Perovskite Nanocrystals via Mesoporous Silica for Full‐Spectrum White LED. DOI: 10.1002/smll.202507240

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo facilita un horno de presión de gas la densificación de Si3N4–SiC–MoSi2? Logrando una densidad cercana a la teórica

- ¿Cuáles son los principales requisitos técnicos para las bombas de vacío en hornos de sinterización al vacío? Garantice la pureza y la eficiencia del material

- ¿Cuáles son los rangos de tamaño y las aplicaciones comunes de los hornos de crisol? Encuentre su ajuste perfecto para la fusión de lotes pequeños

- ¿Cómo se clasifica la soldadura fuerte según los métodos de calentamiento? Elija el método adecuado para su aplicación

- ¿Qué soluciones alternativas se sugieren para calentar piezas pequeñas en vacío o atmósfera inerte? Explore Opciones Eficientes y Personalizables

- ¿Qué materiales se pueden soldar por braseado en horno? Descubra la unión versátil de metales y cerámicas

- ¿Por qué es necesario un horno de tratamiento térmico al vacío para la nitruración en gas del acero AISI 5140? Lograr un endurecimiento de precisión

- ¿Qué es el recocido al vacío y qué beneficios proporciona? Logre propiedades superiores del material y superficies prístinas