Los hornos tubulares de alta temperatura sirven como los reactores térmicos precisos necesarios para convertir la lignina cruda en carbono poroso funcional y de alto rendimiento. Al proporcionar un entorno térmico estrictamente controlado, a menudo alrededor de 700 °C, y una atmósfera regulada, estos hornos facilitan la pirólisis simultánea de la lignina y la activación química necesaria para desarrollar extensas redes de poros.

Conclusión Clave El horno tubular no es simplemente un dispositivo de calentamiento; es un instrumento de precisión para la regulación atmosférica y térmica. Su estabilidad permite que los activadores químicos (como KOH) graben predeciblemente el esqueleto de carbono, asegurando la consistencia del área de superficie específica y la distribución del tamaño de los poros que define la calidad del material.

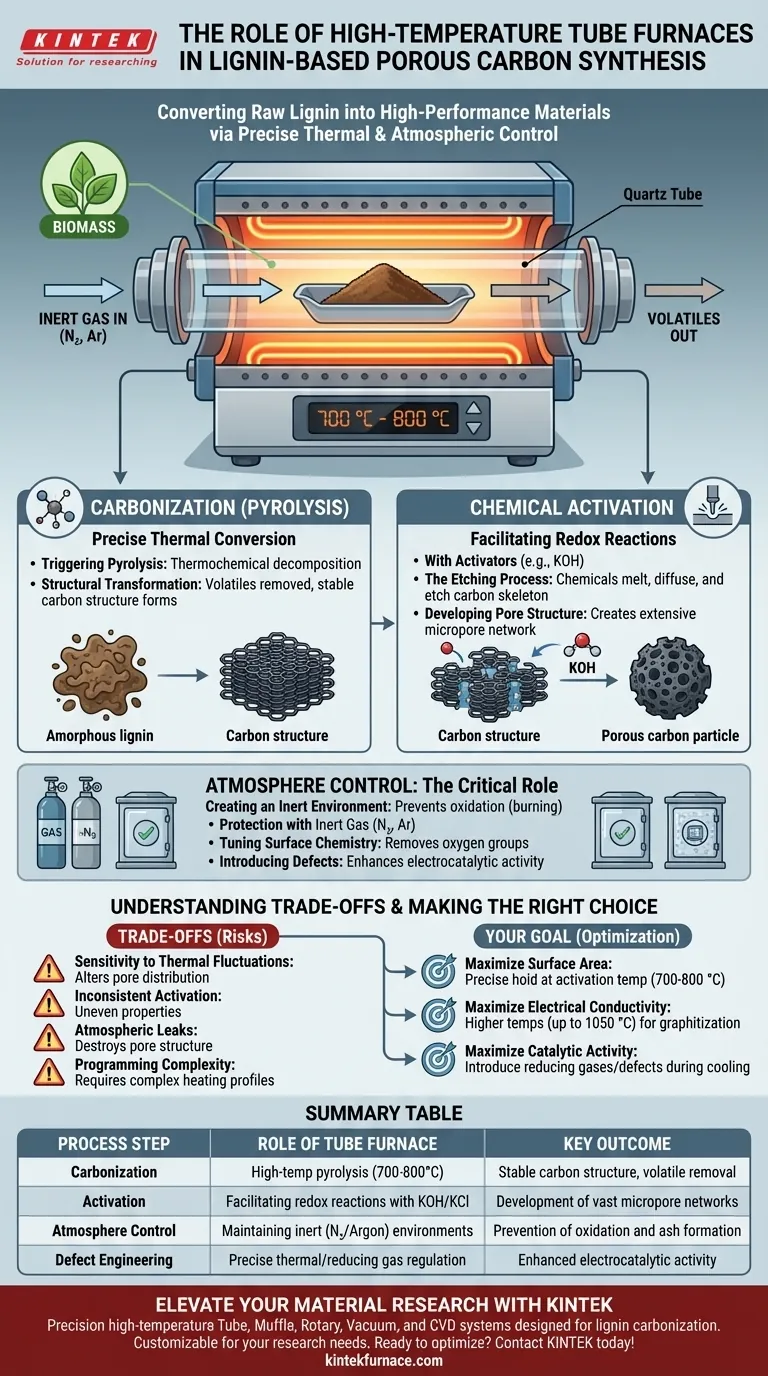

La Mecánica de la Carbonización y Activación

Conversión Térmica Precisa

La función principal del horno es elevar la lignina a temperaturas críticas, típicamente en el rango de 700 °C a 800 °C.

Desencadenamiento de la Pirólisis

A estas temperaturas específicas, el horno desencadena la pirólisis, una descomposición termoquímica que elimina los componentes volátiles.

Transformación Estructural

Este tratamiento térmico transforma la red de polímeros orgánicos de la lignina en una estructura de carbono estable y conductora.

Facilitación de la Activación Química

Cuando la lignina se procesa junto con activadores químicos como el Hidróxido de Potasio (KOH) o el Cloruro de Potasio (KCl), el horno impulsa una reacción redox.

El Proceso de Grabado

Bajo el calor del horno, estos químicos se funden y difunden, "grabando" el esqueleto de carbono.

Desarrollo de la Estructura de Poros

Este grabado controlado crea una vasta red de microporos, lo que resulta directamente en el área de superficie específica alta requerida para aplicaciones avanzadas.

El Papel Crítico del Control Atmosférico

Creación de un Entorno Inerte

Para evitar que la lignina simplemente se queme (se oxide) hasta convertirse en ceniza, el horno tubular mantiene un entorno sellado.

Protección con Gas Inerte

Flujos continuos de gases inertes, como Nitrógeno (N2) o Argón, protegen el material durante la fase de alta temperatura.

Ajuste de la Química Superficial

Al introducir gases reductores específicos o mantener atmósferas inertes estrictas, el horno ayuda a eliminar grupos funcionales no deseados que contienen oxígeno.

Introducción de Defectos

El calentamiento preciso en estas atmósferas puede inducir defectos de vacancia de carbono, que mejoran significativamente la actividad electrocatalítica del material.

Comprensión de las Compensaciones

Sensibilidad a las Fluctuaciones Térmicas

La calidad del carbono poroso está estrictamente ligada a la estabilidad de la temperatura; incluso fluctuaciones menores pueden alterar la distribución del tamaño de los poros.

Activación Inconsistente

Si el horno no puede mantener una zona de temperatura uniforme, la activación química será desigual, lo que conducirá a propiedades heterogéneas del material.

Fugas Atmosféricas

El horno tubular depende de un sellado perfecto; cualquier entrada de oxígeno durante la fase de alta temperatura destruirá la estructura de los poros y reducirá drásticamente el rendimiento.

Complejidad de Programación

Lograr los mejores resultados a menudo requiere programas de calentamiento complejos (por ejemplo, tasas de calentamiento segmentadas o tiempos de permanencia específicos) en lugar de un simple enfoque de rampa a temperatura.

Tomando la Decisión Correcta para su Objetivo

Idealmente, la operación de su horno tubular debe dictarse por las propiedades específicas que desea diseñar en su carbono a base de lignina.

- Si su enfoque principal es maximizar el área de superficie: Priorice el mantenimiento preciso de la temperatura en el punto de activación (por ejemplo, 700–800 °C) para maximizar la eficiencia de grabado del KOH.

- Si su enfoque principal es la conductividad eléctrica: Asegúrese de que su horno pueda alcanzar temperaturas más altas (hasta 1050 °C) para inducir la grafización y el orden estructural.

- Si su enfoque principal es la actividad catalítica: Utilice los controles atmosféricos del horno para introducir gases reductores o crear defectos de vacancia durante la fase de enfriamiento.

Dominar los controles térmicos y atmosféricos del horno tubular es el paso más importante para la transición de biomasa cruda a nanomateriales de carbono de alto valor.

Tabla Resumen:

| Paso del Proceso | Papel del Horno Tubular | Resultado Clave |

|---|---|---|

| Carbonización | Pirólisis a alta temperatura (700-800°C) | Eliminación de volátiles; estructura de carbono estable |

| Activación | Facilitación de reacciones redox con KOH/KCl | Desarrollo de vastas redes de microporos |

| Control Atmosférico | Mantenimiento de entornos inertes (N2/Argón) | Prevención de oxidación y formación de cenizas |

| Ingeniería de Defectos | Regulación precisa de temperatura/gas reductor | Actividad electrocatalítica mejorada a través de defectos |

Mejore su Investigación de Materiales con KINTEK

La precisión es la base del carbono poroso de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas Tubulares, Muflas, Rotatorios, de Vacío y CVD de alta precisión diseñados para satisfacer las rigurosas demandas de la carbonización de lignina y la activación química. Ya sea que necesite zonas de temperatura uniformes para un grabado consistente o control atmosférico avanzado para diseñar químicas superficiales específicas, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para sus necesidades de investigación únicas.

¿Listo para optimizar su síntesis de carbono? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Zhihao Ding, Suxia Ren. Exploring the Connection Between the Structure and Activity of Lignin-Derived Porous Carbon Across Various Electrolytic Environments. DOI: 10.3390/molecules30030494

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo garantiza un horno tubular horizontal la seguridad y precisión experimental durante la deshidrogenación térmica de Ca(AlH4)2?

- ¿Cuáles son las principales características de un horno tubular de 70 mm? Calentamiento de precisión para aplicaciones de alta temperatura

- ¿Cuáles son las ventajas generales del craqueo en horno tubular? Desbloquee la producción de olefinas de alto rendimiento con una eficiencia confiable

- ¿Cuáles son las ventajas de los hornos tubulares de descomposición? Logre un control preciso y alta eficiencia en procesos térmicos

- ¿Por qué se requiere un horno tubular de alta temperatura para el grafeno impreso en 3D? Desbloquea la conductividad y la estabilidad

- ¿Cuál es la función principal de un horno tubular en la síntesis CVD de nanotubos de carbono? Lograr un control térmico de precisión

- ¿Qué papel juega un horno tubular en la preparación de películas delgadas de g-C3N4? Optimice su síntesis CVD de pared caliente

- ¿Cómo contribuyen los hornos tubulares de laboratorio a la sinterización de Ba0.95La0.05(Fe1-xYx)O3-δ? Control preciso de la atmósfera