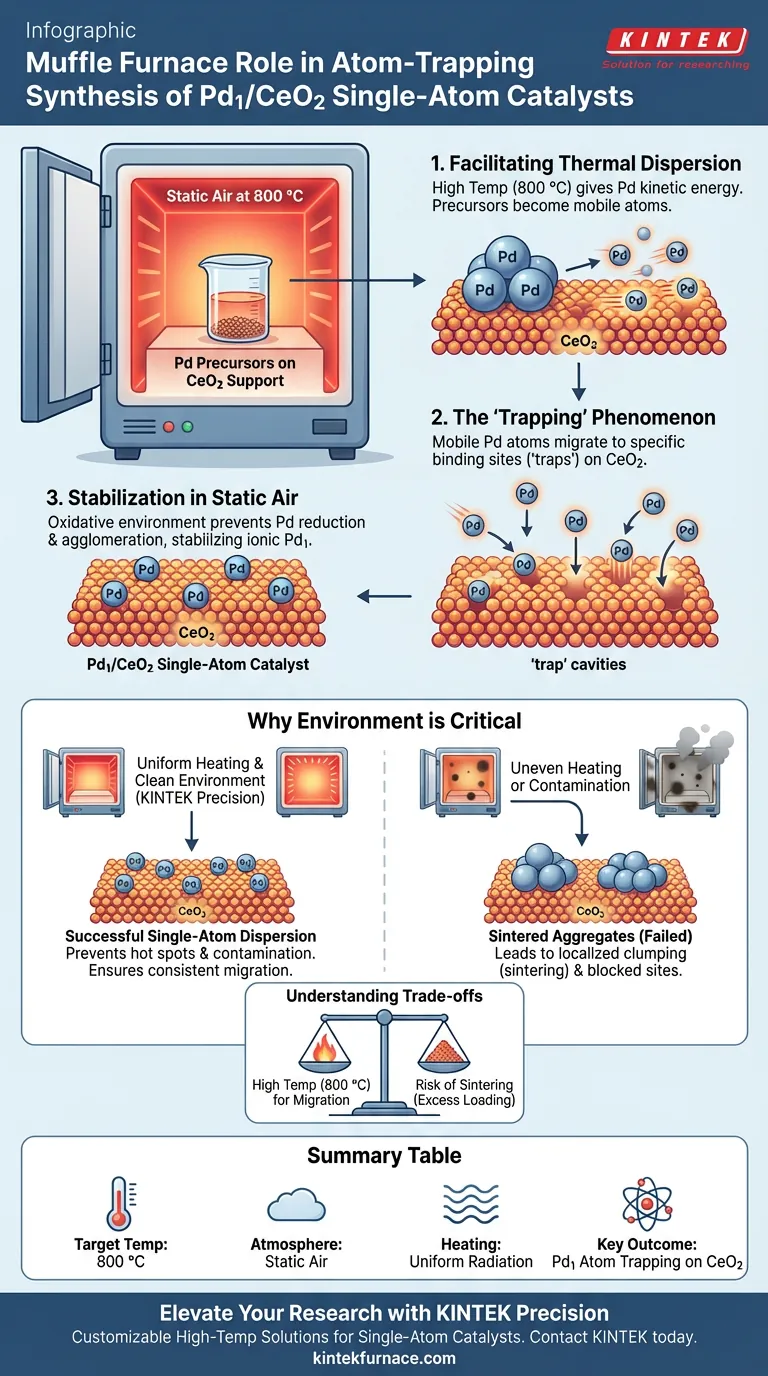

El horno mufla sirve como facilitador de alta temperatura para la migración y estabilización atómica. En el contexto específico de la síntesis de catalizadores de átomo único Pd1/CeO2 mediante atrapamiento atómico, el horno mantiene un entorno controlado de aire estático a 800 °C. Este preciso tratamiento térmico impulsa la dispersión de los precursores de paladio, forzándolos a migrar a través del soporte hasta que son capturados por sitios de unión específicos en la superficie del óxido de cerio.

Al proporcionar un entorno oxidativo uniforme y de alta temperatura, el horno mufla moviliza los átomos metálicos para evitar que se aglomeren. Esto permite que el soporte de ceria "atrape" átomos de paladio individuales en configuraciones estables, logrando la dispersión deseada de átomo único.

La Mecánica del Atrapamiento Atómico Mediante Tratamiento Térmico

Facilitación de la Dispersión Térmica

La función principal del horno mufla en este proceso es inducir la dispersión térmica.

A la temperatura elevada de 800 °C, los precursores de paladio en la superficie del catalizador ganan una energía cinética significativa. Esta energía permite que las especies metálicas se vuelvan móviles, moviéndose efectivamente a través de la superficie del material de soporte en lugar de permanecer estáticas.

El Fenómeno de "Atrapamiento"

A medida que los átomos de paladio migran debido a la energía térmica proporcionada por el horno, encuentran sitios específicos en el soporte de óxido de cerio (CeO2).

Estos sitios actúan como "trampas", utilizando fuertes interacciones químicas para unir los átomos de paladio móviles. El horno mantiene la temperatura necesaria para asegurar que los átomos migren hasta que encuentren estas trampas, en lugar de aglomerarse en nanopartículas metálicas más grandes.

Estabilización en Aire Estático

El horno mufla mantiene una atmósfera de aire estático durante todo el proceso de calcinación.

Este entorno oxidativo es crucial para estabilizar el paladio en su forma iónica dentro de la red o los defectos superficiales de la ceria. Previene la reducción del metal a un estado en el que podría agruparse fácilmente, asegurando que el producto final siga siendo un verdadero catalizador de átomo único.

Por Qué el Entorno del Horno Mufla es Crítico

Calentamiento Uniforme para la Consistencia

Para que el atrapamiento atómico funcione eficazmente, la energía térmica debe aplicarse uniformemente en toda la muestra.

El horno mufla aísla la muestra de fuentes de combustión directa, calentando las paredes de la cámara para irradiar calor de manera uniforme. Esto asegura que el proceso de migración y atrapamiento ocurra simultáneamente e idénticamente en todo el lote de material, previniendo puntos calientes localizados que podrían conducir a la sinterización (aglomeración).

Control de Contaminación

El horno mufla aísla el material catalizador de subproductos del combustible y contaminantes externos.

Dado que los catalizadores de átomo único dependen de la interacción precisa entre el átomo metálico y el soporte, cualquier impureza externa podría bloquear los sitios de atrapamiento. El entorno limpio y calentado eléctricamente del horno mufla preserva la integridad química de los sitios superficiales de la ceria.

Comprender las Compensaciones

El Riesgo de Sinterización Térmica

Si bien el horno promueve el atrapamiento atómico, la alta temperatura de 800 °C es un arma de doble filo.

Si la carga de paladio excede el número de sitios de "trampa" disponibles en la ceria, los átomos en exceso no tendrán a dónde ir. Bajo el intenso calor del horno, estos átomos no atrapados se agregarán en cúmulos más grandes, fallando en lograr la estructura de átomo único.

Estabilidad Energética y de Materiales

Operar a 800 °C requiere una entrada de energía significativa y exige una alta estabilidad térmica del material de soporte.

Si bien el óxido de cerio es robusto, otros materiales de soporte potenciales podrían degradarse o sufrir cambios de fase no deseados a estas temperaturas. El alto calor del horno mufla es estrictamente necesario para el mecanismo de atrapamiento atómico, pero limita la elección de materiales de soporte a aquellos que pueden soportar dicha calcinación sin colapsar.

Tomando la Decisión Correcta para Su Objetivo

Al diseñar su protocolo de síntesis para catalizadores Pd1/CeO2, considere estos factores:

- Si su enfoque principal es Maximizar la Dispersión Atómica: Asegúrese de que su horno esté calibrado estrictamente a 800 °C; las desviaciones por debajo de esta temperatura pueden no proporcionar suficiente energía para la migración, mientras que temperaturas más altas corren el riesgo de sinterización.

- Si su enfoque principal es la Reproducibilidad: Utilice un horno mufla con tasas de rampa programables para controlar la rapidez con la que la muestra alcanza los 800 °C, asegurando que la descomposición del precursor cree una distribución uniforme antes de que comience el atrapamiento.

El horno mufla no es solo un calentador; es la herramienta que equilibra la competencia termodinámica entre la aglomeración de metales y la estabilización atómica.

Tabla Resumen:

| Parámetro | Rol en el Proceso de Atrapamiento Atómico |

|---|---|

| Temperatura Objetivo | 800 °C (Induce energía cinética para la dispersión térmica) |

| Atmósfera | Aire Estático (Entorno oxidativo para la estabilización iónica) |

| Método de Calentamiento | Radiación Uniforme (Asegura migración consistente a través del soporte) |

| Resultado Clave | Migración Atómica vs. Aglomeración (Atrapamiento de Pd en sitios de CeO2) |

| Material de Soporte | Óxido de Cerio (Debe soportar calcinación a alta temperatura) |

Mejore su Investigación de Catalizadores con la Precisión de KINTEK

Lograr el entorno perfecto de 800 °C para el atrapamiento atómico de Pd1/CeO2 requiere una uniformidad térmica absoluta y control de contaminación. KINTEK proporciona soluciones de alta temperatura líderes en la industria—incluyendo sistemas Muffle, Tube, Rotary, Vacuum y CVD—diseñados específicamente para cumplir con las rigurosas demandas de la síntesis de catalizadores de átomo único.

Nuestro equipo está respaldado por I+D experto y es totalmente personalizable para adaptarse a los requisitos únicos de su laboratorio. Asegúrese de que sus átomos metálicos sean atrapados, no sinterizados.

Contacte a KINTEK hoy mismo para una solución de horno personalizada

Guía Visual

Referencias

- Lina Zhang, Haifeng Xiong. Generating active metal/oxide reverse interfaces through coordinated migration of single atoms. DOI: 10.1038/s41467-024-45483-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es un horno mufla y cuál es su función principal? Descubra su papel en el procesamiento a alta temperatura

- ¿Qué papel juega un horno mufla en el proceso de curado de GaN y TiO2? Optimice el Sinterizado de su Fotoánodo

- ¿Qué papel juega un horno de mufla de laboratorio de alta temperatura en el proceso de sinterización de ladrillos refractarios?

- ¿Qué materiales se utilizan en la construcción de los hornos mufla? Componentes clave para el rendimiento a alta temperatura

- ¿Cuál es la aplicación específica de un horno de resistencia de caja de alta temperatura para TiBw/TA15? Preparación Térmica Maestra

- ¿Qué materiales se utilizan en la construcción de hornos de mufla? Materiales clave para un rendimiento a alta temperatura

- ¿Cuáles son las principales aplicaciones de los hornos de mufla en la investigación y la industria? Desbloquee la precisión en la transformación de materiales

- ¿Cuáles son los usos comunes de los hornos de mufla en entornos de laboratorio? Esencial para el calcinado, el tratamiento térmico y la sinterización