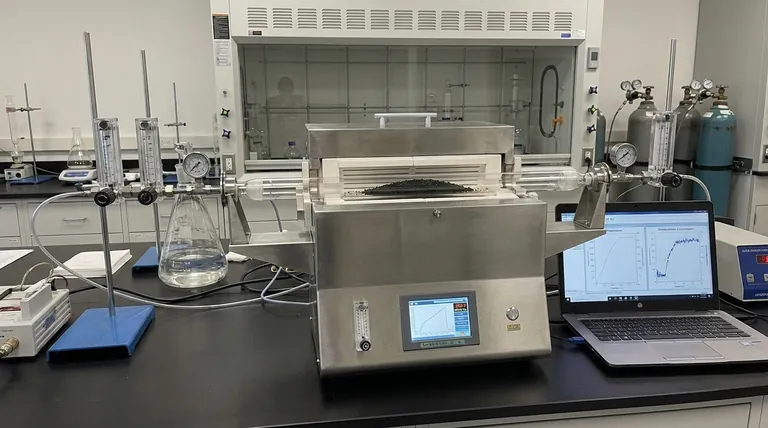

Un horno tubular sirve como centro de control térmico para el sistema de reactor de lecho fijo. En el contexto de la evaluación de catalizadores de birnessita modificada, proporciona el entorno de calentamiento preciso y ajustable necesario para simular las condiciones industriales. Esto permite a los investigadores medir sistemáticamente la eficacia con la que el catalizador descompone el gas dimetilamina en un espectro de temperaturas, que generalmente oscila entre 50 °C y 600 °C.

Conclusión Clave El horno tubular no es simplemente una fuente de calor; es la variable que permite la construcción de un perfil de rendimiento. Al controlar estrictamente el entorno térmico, permite la identificación de la "ventana de reacción" específica donde el catalizador logra la máxima eficiencia en el tratamiento de Compuestos Orgánicos Volátiles (COV).

La Mecánica de la Evaluación del Rendimiento

Establecimiento del Entorno de Reacción

Para evaluar la actividad de degradación, el catalizador de birnessita modificada se carga en un reactor de lecho fijo, que luego se coloca dentro del horno tubular.

El horno actúa como el "motor" externo, impulsando la temperatura del reactor a puntos de ajuste específicos. Esto asegura que el catalizador esté expuesto a un campo térmico uniforme, lo cual es fundamental para obtener datos reproducibles sobre la conversión de gas.

Simulación de Condiciones Industriales de COV

La dimetilamina es un Compuesto Orgánico Volátil (COV) que a menudo requiere ayuda térmica para degradarse eficientemente en entornos industriales.

El horno tubular permite a los investigadores replicar estas condiciones de escape del mundo real en un entorno de laboratorio controlado. Al imitar los niveles de calor que se encuentran en las instalaciones de tratamiento industrial, los datos recopilados se vuelven predictivos de cómo se desempeñará el catalizador en su implementación real.

Determinación de la Ventana Operativa Óptima

Perfilado Sistemático de Temperatura

La principal utilidad del horno tubular en esta evaluación es su capacidad para ajustar la temperatura de forma escalonada.

Los investigadores no prueban a una sola temperatura; miden las tasas de conversión de dimetilamina en varios intervalos (por ejemplo, aumentando de 100 °C a 400 °C). La precisión del horno asegura que cada punto de medición represente un estado térmico estable.

Identificación de la Eficiencia Catalítica

Al correlacionar la temperatura del horno con el análisis del gas de salida, los investigadores pueden identificar la temperatura de "encendido" (light-off), el punto en el que la reacción catalítica se vuelve autosostenida o altamente eficiente.

Este proceso revela la ventana de temperatura óptima para la birnessita modificada, guiando las recomendaciones para una operación industrial energéticamente eficiente.

Comprensión de los Compromisos

Temperatura Externa vs. Interna

Si bien el horno tubular controla la temperatura *externa* del tubo del reactor, no mide directamente la temperatura dentro del lecho del catalizador.

Si la degradación de la dimetilamina es altamente exotérmica (libera calor), la temperatura interna puede exceder el ajuste del horno. Los investigadores deben ser conscientes de esta posible discrepancia para evitar sobreestimar el calor externo requerido para la reacción.

Tiempo de Estabilización Térmica

Los hornos tubulares tienen una masa térmica significativa y no cambian de temperatura instantáneamente.

Al evaluar la actividad en diferentes puntos de temperatura, se debe permitir un "tiempo de permanencia" suficiente en cada etapa. Acelerar la velocidad de rampa puede generar datos transitorios que no reflejan con precisión el rendimiento en estado estacionario del catalizador.

Tomando la Decisión Correcta para su Objetivo

Ya sea que esté optimizando un catalizador para una fábrica específica o explorando propiedades generales de materiales, la forma en que utilice el horno es importante.

- Si su enfoque principal es la Aplicación Industrial: Priorice las pruebas de estabilidad a temperaturas específicas (por ejemplo, 250 °C) durante largos períodos para garantizar que el catalizador no se degrade con el tiempo bajo calor constante.

- Si su enfoque principal es la Caracterización Académica: Utilice el rango completo de 50-600 °C con pequeños incrementos de temperatura para mapear la curva cinética precisa y la energía de activación del material.

La precisión de su control térmico dicta directamente la fiabilidad de sus datos catalíticos.

Tabla Resumen:

| Característica | Papel en la Evaluación del Catalizador |

|---|---|

| Rango de Temperatura | Típicamente de 50 °C a 600 °C para simulación de COV |

| Estabilidad Térmica | Asegura un calentamiento uniforme para datos reproducibles de conversión de gas |

| Perfilado de Reacción | Permite la identificación de la temperatura de "encendido" y las curvas cinéticas |

| Simulación Industrial | Replica las condiciones de escape del mundo real en un entorno de laboratorio |

| Integración del Sistema | Sirve como centro térmico para sistemas de reactor de lecho fijo |

Maximice la Precisión de su Investigación con KINTEK

La evaluación de catalizadores de alto rendimiento requiere un control térmico inflexible. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales de alta temperatura.

Ya sea que esté mapeando curvas cinéticas para catalizadores de birnessita o escalando soluciones de tratamiento de COV, nuestra ingeniería de precisión garantiza que sus datos sean fiables y sus resultados reproducibles. Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados y vea cómo nuestras soluciones avanzadas de calentamiento pueden potenciar su próximo avance.

Guía Visual

Referencias

- Wei Jia, Mengnan Yu. Study on the activity of doped metal-modified water-sodium- manganese ore catalyst to catalyze the degradation of dimethylamine. DOI: 10.21203/rs.3.rs-7291479/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de Mo2C? Domina la precisión de la carbonización

- ¿Cómo se transfiere el calor a la muestra en un horno tubular experimental multigradiente? Domine el control preciso del calor

- ¿Cuáles son los requisitos de mantenimiento para un horno eléctrico horizontal? Garantice un rendimiento y una longevidad óptimos

- ¿Cuál es la función de un horno tubular de doble zona en la CVD de películas 2DP-F? Desbloquea un control preciso del crecimiento de películas delgadas

- ¿Cómo se utiliza un horno tubular de laboratorio para convertir precursores metalorgánicos? Domina la pirólisis de películas delgadas hoy mismo

- ¿Por qué es esencial el gas argón de alta pureza durante la pirólisis de Cu@Zn-NC en un horno tubular de alta temperatura?

- ¿Qué desafíos técnicos están asociados con el craqueo de hornos tubulares? Domine el calor extremo y los límites de los materiales

- ¿Por qué es necesario un horno tubular con protección de Ar de alta pureza para la calcinación de LiFePO4? Asegurar la pureza de fase de Fe2+