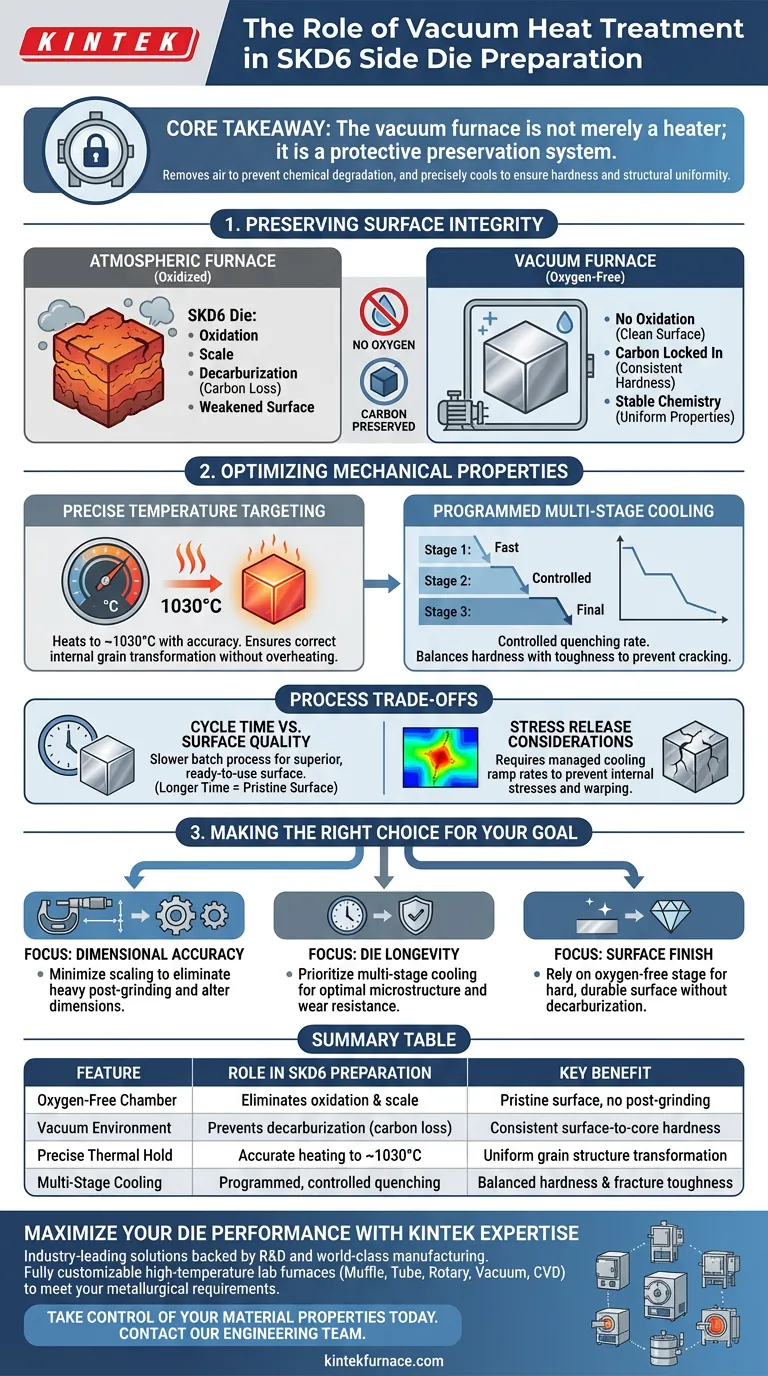

Un horno de tratamiento térmico al vacío sirve como el entorno definitivo para endurecer el acero para herramientas SKD6, específicamente calentando el material a aproximadamente 1030 °C en una cámara libre de oxígeno. Su función principal es prevenir defectos superficiales como la oxidación y la descarburación, al tiempo que utiliza un enfriamiento programado en múltiples etapas para fijar las propiedades mecánicas ideales del material.

Conclusión Clave: El horno de vacío no es simplemente un calentador; es un sistema de preservación protectora. Al eliminar el aire, previene la degradación química de la superficie del acero, mientras que sus precisas capacidades de enfriamiento aseguran que el troquel SKD6 alcance la dureza y uniformidad estructural necesarias para aplicaciones de alto estrés.

Preservación de la Integridad Superficial

Creación de un Entorno Libre de Oxígeno

La función más inmediata del horno de vacío es la exclusión total de oxígeno durante el ciclo de calentamiento.

Al operar al vacío, el horno evita que el oxígeno reaccione con la superficie del acero SKD6. Esto elimina la formación de cascarillas de óxido, asegurando que el troquel salga del horno tan limpio como entró.

Prevención de la Descarburación

Las altas temperaturas típicamente causan que el carbono migre fuera del acero cuando se expone al aire, debilitando la capa superficial (descarburación).

El entorno de vacío bloquea completamente esta reacción química. Esto asegura que el contenido de carbono, vital para la dureza, permanezca constante desde el núcleo del troquel hasta la superficie exterior.

Aseguramiento de la Consistencia Química

Dado que las reacciones químicas no deseadas se detienen, la composición del material SKD6 permanece estable.

Esta estabilidad garantiza que las propiedades mecánicas sean uniformes en todo el troquel. Elimina "puntos blandos" o áreas quebradizas que podrían llevar a fallas prematuras durante el uso.

Optimización de las Propiedades Mecánicas

Punto de Temperatura Preciso

El acero para herramientas SKD6 requiere una temperatura de austenización específica para preparar su estructura interna para el endurecimiento.

El horno de vacío mantiene una retención térmica precisa, típicamente alrededor de 1030 °C. Esta exactitud es crítica para asegurar que la estructura de grano interna del acero se transforme correctamente sin sobrecalentamiento.

Enfriamiento Programado en Múltiples Etapas

El calentamiento es solo la mitad de la batalla; el proceso de "temple" (enfriamiento) dicta la dureza final.

El horno utiliza un proceso de enfriamiento programado en múltiples etapas. Al controlar la velocidad a la que se enfría el troquel, el horno maximiza las propiedades mecánicas del acero, equilibrando la dureza con la tenacidad para prevenir grietas.

Comprensión de las Compensaciones del Proceso

Tiempo de Ciclo vs. Calidad Superficial

Si bien el tratamiento térmico al vacío produce una calidad superficial superior, generalmente es un proceso por lotes más lento en comparación con los hornos atmosféricos continuos.

La "compensación" es aceptar un tiempo de procesamiento más largo para lograr una superficie prístina que requiera poco o ningún mecanizado o limpieza posterior al tratamiento.

Consideraciones de Liberación de Estrés

Si bien el objetivo principal es el endurecimiento, el ciclo térmico también afecta las tensiones residuales.

La gestión adecuada de las velocidades de rampa de calentamiento y enfriamiento es esencial para liberar las tensiones internas sin introducir un nuevo choque térmico. Si la etapa de enfriamiento es demasiado agresiva o incontrolada, puede introducir deformaciones, negando los beneficios del entorno de vacío limpio.

Tomando la Decisión Correcta para su Objetivo

Para aplicar esto a su proceso de fabricación, considere sus requisitos específicos para los troqueles laterales:

- Si su enfoque principal es la Precisión Dimensional: Utilice el horno de vacío para minimizar la formación de cascarillas superficiales, lo que elimina la necesidad de un rectificado post-tratamiento térmico pesado que podría alterar las dimensiones.

- Si su enfoque principal es la Longevidad del Troquel: Priorice las capacidades de enfriamiento programado en múltiples etapas para asegurar que el acero alcance la microestructura óptima para la resistencia al desgaste.

- Si su enfoque principal es el Acabado Superficial: Confíe en la etapa de vacío libre de oxígeno para prevenir la descarburación, asegurando que la superficie sea tan dura y duradera como el núcleo.

Un horno de tratamiento térmico al vacío transforma el SKD6 de acero en bruto en una herramienta de precisión de alto rendimiento al controlar estrictamente su entorno químico y térmico.

Tabla Resumen:

| Característica | Rol en la Preparación de SKD6 | Beneficio Clave |

|---|---|---|

| Cámara Libre de Oxígeno | Elimina la oxidación y la formación de cascarillas | Acabado superficial prístino, sin rectificado posterior |

| Entorno de Vacío | Previene la descarburación (pérdida de carbono) | Dureza consistente de superficie a núcleo |

| Retención Térmica Precisa | Calentamiento preciso a ~1030 °C | Transformación uniforme de la estructura de grano |

| Enfriamiento en Múltiples Etapas | Temple controlado y programado | Equilibrio entre dureza y tenacidad a la fractura |

Maximice el Rendimiento de su Troquel con la Experiencia de KINTEK

No permita que los defectos superficiales o el enfriamiento inadecuado comprometan sus herramientas SKD6. KINTEK ofrece soluciones de tratamiento térmico al vacío líderes en la industria respaldadas por I+D experta y fabricación de clase mundial. Ya sea que necesite sistemas de Muffle, Tubo, Rotatorio, de Vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus requisitos metalúrgicos únicos.

Tome el control de las propiedades de sus materiales hoy mismo. Contacte a nuestro equipo de ingeniería para discutir cómo nuestros sistemas de precisión pueden mejorar su eficiencia de fabricación.

Guía Visual

Referencias

- Herry Patria, Dianta Mustofa Kamal. Enhancing side die resistance to thermal shock in automotive casting: a comparative study of FCD550 and SKD6 materials. DOI: 10.15587/1729-4061.2024.306615

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la importancia de un sistema de bombeo de alto vacío en la desgasificación de la aleación FGH96? Garantice una integridad superior del material

- ¿Por qué la soldadura fuerte al vacío se considera rentable? Reduzca los costos con uniones de alta calidad

- ¿Por qué es necesario un horno de vacío para secar los polvos de CoPc-NH2? Protege la pureza del catalizador y los sitios activos

- ¿Cuáles son los beneficios clave de usar un horno de sinterización al vacío? Logre una pureza de material y un control de proceso superiores

- ¿Qué desafíos plantea la soldadura fuerte al vacío para el sistema de vacío? Domine la gestión de la carga de gas para uniones impecables

- ¿Qué funciones realiza un horno de sinterización a alta temperatura en la preparación de óxido de magnesio poroso?

- ¿Cuál es la función de los restos de titanio en los sistemas de vacío para HTGN? Aumentar la profundidad de nitruración con captadores de oxígeno

- ¿Por qué se requiere un horno de sinterización por vacío programable? Asegura una unión superior de feldespato a zirconio