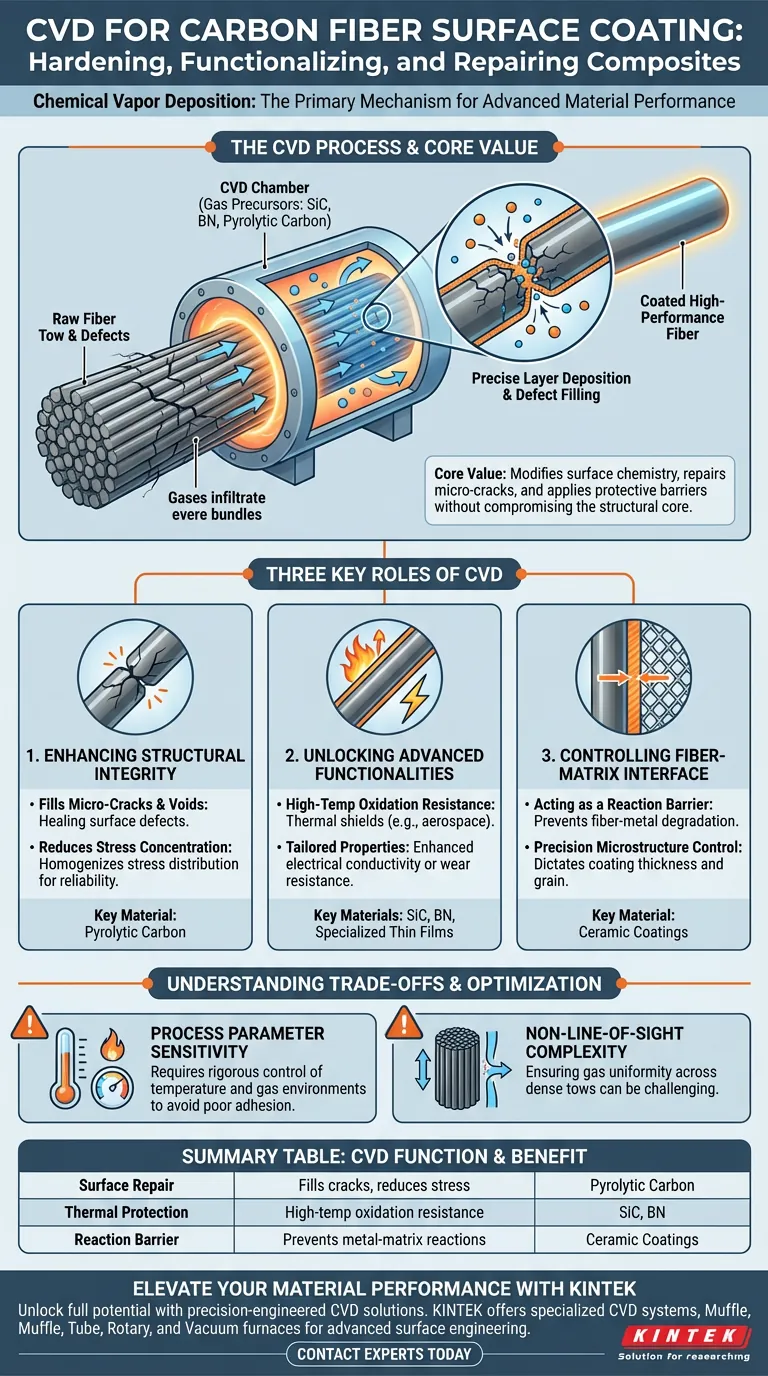

El equipo de deposición química de vapor (CVD) sirve como el principal mecanismo para endurecer y funcionalizar las fibras de carbono. Se utiliza para depositar capas especializadas, como carburo de silicio (SiC), nitruro de boro (BN) o carbono pirolítico, directamente sobre la superficie de las fibras grafitizadas. Este proceso es esencial para reparar defectos superficiales microscópicos y permitir que la fibra sobreviva en entornos extremos de fabricación y operación de composites.

El valor fundamental del equipo CVD radica en su capacidad para modificar con precisión la química superficial de la fibra sin comprometer su núcleo estructural. Al rellenar microfisuras superficiales y aplicar barreras protectoras uniformes, la CVD transforma las fibras de carbono estándar en refuerzos de alto rendimiento adecuados para aplicaciones aeroespaciales y de gestión térmica.

Mejora de la Integridad Estructural

La superficie de una fibra de carbono en bruto rara vez es perfecta. El equipo CVD aborda las vulnerabilidades físicas que podrían conducir a fallos prematuros del material.

Relleno de Microfisuras y Defectos

Las fibras de carbono grafitizadas a menudo contienen defectos superficiales inherentes, como microfisuras o huecos. El equipo CVD introduce un gas precursor que se infiltra en estas imperfecciones microscópicas. El material depositado rellena estos huecos, curando eficazmente la superficie de la fibra.

Reducción de la Concentración de Esfuerzos

Las irregularidades superficiales actúan como concentradores de esfuerzos donde las grietas pueden propagarse bajo carga. Al suavizar el perfil de la superficie con un recubrimiento depositado, el equipo CVD homogeneiza la distribución de esfuerzos. Esto mejora significativamente la fiabilidad mecánica general del material compuesto.

Desbloqueo de Funcionalidades Avanzadas

Más allá de la simple reparación, la CVD permite a los ingenieros dotar a las fibras de carbono de propiedades que no poseen de forma natural.

Resistencia a la Oxidación a Alta Temperatura

Las fibras de carbono se degradan rápidamente en entornos ricos en oxígeno a altas temperaturas. El equipo CVD aplica recubrimientos cerámicos como SiC o BN que actúan como escudos térmicos. Esto permite que las fibras mantengan su resistencia en componentes de motores aeroespaciales y sistemas de gestión térmica.

Propiedades Eléctricas y de Desgaste Personalizadas

Aplicaciones específicas pueden requerir mayor conductividad o resistencia a la abrasión. La CVD permite la deposición de recubrimientos que mejoran la conductividad eléctrica o la dureza superficial. Esta versatilidad amplía la utilidad de las fibras de carbono en complejas aplicaciones electrónicas y tribológicas.

Control de la Interfaz Fibra-Matriz

En los materiales compuestos, la interacción entre la fibra y la matriz circundante (polímero o metal) es fundamental.

Actuando como Barrera de Reacción

En los composites de matriz metálica, las fibras de carbono pueden reaccionar químicamente con el metal fundido, degradando la fibra. Los recubrimientos CVD funcionan como una barrera de difusión, previniendo estas reacciones interfaciales perjudiciales. Esto preserva la resistencia de la fibra durante el proceso de fabricación del composite.

Control Preciso de la Microestructura

El rendimiento del recubrimiento depende en gran medida de su espesor y estructura granular. El equipo CVD ofrece un control preciso sobre los parámetros del proceso, como la temperatura y el flujo de gas. Esto permite a los fabricantes dictar el diámetro final exacto y la microestructura del recubrimiento de la fibra.

Comprensión de los Compromisos

Si bien la CVD ofrece una calidad de recubrimiento superior, requiere una gestión rigurosa del proceso para garantizar el éxito.

Sensibilidad de los Parámetros del Proceso

La calidad del recubrimiento depende en gran medida del mantenimiento de entornos de gas y temperaturas precisos. Las desviaciones en la temperatura de reducción (a menudo entre 300 °C y 500 °C para precursores específicos) pueden provocar una mala adhesión o agregación. Los operadores deben supervisar estrictamente estas variables para mantener el alto área superficial específica del material.

Complejidad de la No Visibilidad Directa

Una de las principales ventajas de la CVD es su capacidad para recubrir geometrías complejas y no visibles directamente. Sin embargo, garantizar la uniformidad del gas en un haz denso de fibras (hilo) puede ser un desafío. Una distribución inadecuada del flujo de gas puede resultar en un espesor de recubrimiento desigual en los filamentos interiores de un hilo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor del equipo CVD para su aplicación específica, concéntrese en el resultado funcional que requiere.

- Si su enfoque principal es la Durabilidad a Alta Temperatura: Priorice los procesos CVD capaces de depositar Carburo de Silicio (SiC) o Nitruro de Boro (BN) uniformes para prevenir la oxidación.

- Si su enfoque principal es la Fiabilidad Mecánica: Utilice la CVD para depositar carbono pirolítico para rellenar defectos superficiales y reducir las concentraciones de esfuerzos.

- Si su enfoque principal son los Composites de Matriz Metálica: Asegúrese de que su configuración CVD esté ajustada para crear recubrimientos de barrera densos y no porosos para prevenir la reactividad fibra-metal.

El equipo CVD no es solo una herramienta de recubrimiento; es un instrumento de ingeniería que redefine los límites de rendimiento de los composites de fibra de carbono.

Tabla Resumen:

| Función CVD | Beneficio para Fibras de Carbono | Materiales de Recubrimiento Clave |

|---|---|---|

| Reparación Superficial | Rellena microfisuras y reduce la concentración de esfuerzos | Carbono Pirolítico |

| Protección Térmica | Proporciona resistencia a la oxidación a alta temperatura | SiC, BN |

| Barrera de Reacción | Previene la degradación en composites de matriz metálica | Recubrimientos Cerámicos |

| Ingeniería Superficial | Personaliza la conductividad eléctrica y la resistencia al desgaste | Películas Delgadas Especializadas |

Mejore el Rendimiento de su Material con KINTEK

Desbloquee todo el potencial de sus composites de fibra de carbono con soluciones CVD diseñadas con precisión. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas CVD especializados, hornos Muffle, de Tubo, Rotatorios y de Vacío diseñados para cumplir con las rigurosas demandas de la ingeniería de superficies avanzada.

Ya sea que necesite mejorar el blindaje térmico, la fiabilidad mecánica o desarrollar barreras de interfaz personalizadas, nuestros sistemas son totalmente personalizables para sus necesidades únicas de investigación y producción.

¿Listo para optimizar su proceso de recubrimiento de fibras? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura perfecta.

Guía Visual

Referencias

- Advances in Acid and Post-Graphitization Treatments for Mesophase Pitch-based Carbon Fibers: A Review. DOI: 10.34257/gjsfrbvol25is1pg1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Cuáles son las consideraciones clave para seleccionar un horno CVD para aplicaciones industriales? Optimizar para Costo y Rendimiento

- ¿Qué se debe considerar al seleccionar un método de deposición para aplicaciones específicas? Optimice su proceso de recubrimiento con la elección correcta

- ¿Cómo se utiliza la CVD en la fabricación de productos electrónicos? Construya capas uniformes de alta pureza para productos electrónicos avanzados

- ¿Cómo se aplica el CVD en la producción de células solares? Aumente la eficiencia con la deposición avanzada de película delgada

- ¿Cuáles son las características y beneficios clave de los recubrimientos CVD? Logre una protección de superficie superior para piezas complejas

- ¿Cuáles son las principales ventajas del FB-CVD sobre los sistemas CVD tradicionales? Mejora la eficiencia y uniformidad del recubrimiento en polvo

- ¿Qué papel juegan la temperatura y la presión en el CVD? Domine la calidad de la película y el control de la deposición