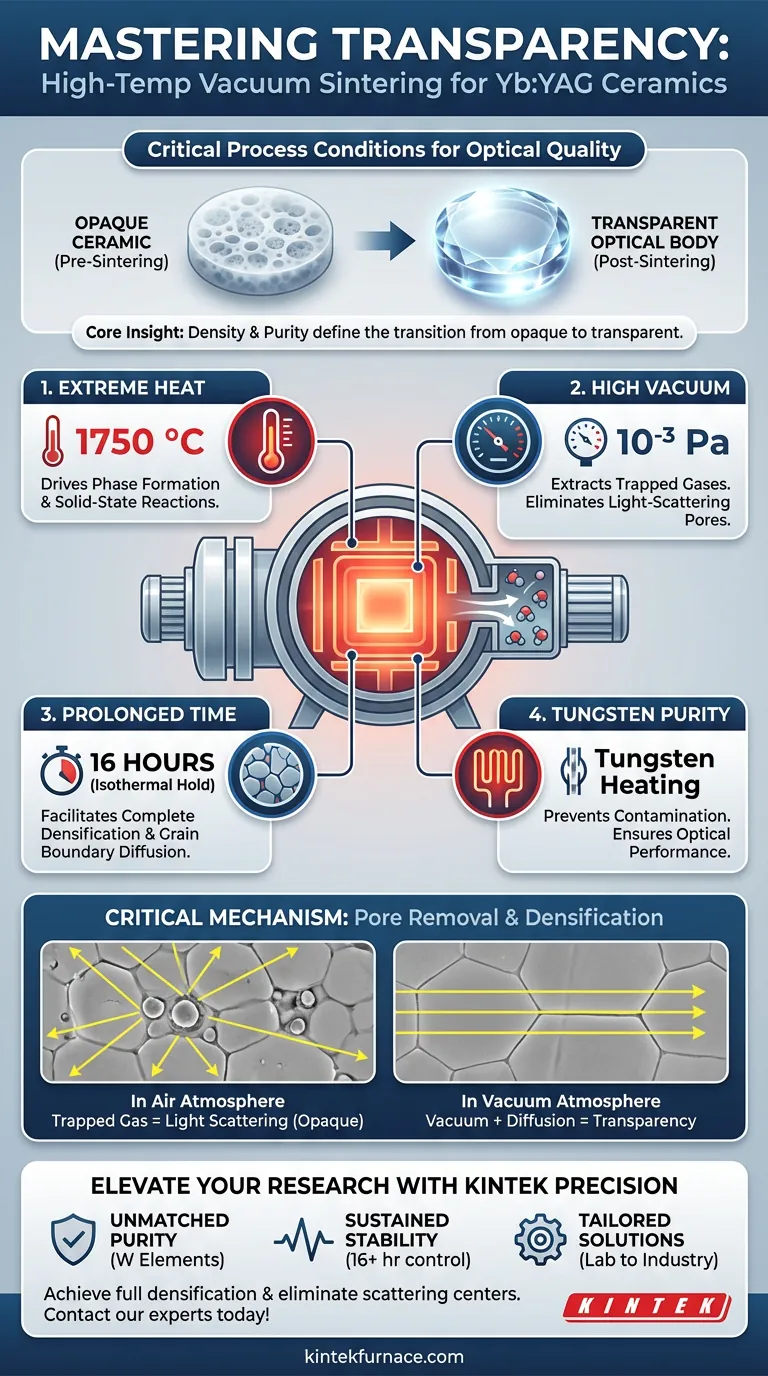

Un horno de sinterización al vacío a alta temperatura establece un entorno controlado definido por temperaturas alrededor de 1750 °C y una atmósfera de alto vacío para sintetizar cerámicas transparentes de YAG dopado con Yterbio (Yb:YAG). Para garantizar la pureza óptica, estos sistemas utilizan típicamente elementos calefactores de tungsteno y requieren duraciones prolongadas de calentamiento isotérmico, que a menudo se extienden hasta 16 horas, para facilitar la densificación completa.

Idea Central: La transición de una cerámica opaca a un cuerpo óptico transparente depende completamente de la densidad y la pureza. El horno de vacío no solo calienta el material; crea un entorno de déficit de presión que extrae físicamente los gases residuales de los poros microscópicos, eliminando los centros de dispersión de luz que de otro modo bloquearían la transparencia.

Control Térmico Preciso para la Formación de Fases

Mantenimiento de Temperatura Extrema

Para sintetizar cerámicas de Yb:YAG, el horno debe proporcionar y mantener un calor extremo, alcanzando específicamente temperaturas de 1750 °C.

Esta energía térmica es necesaria para impulsar las reacciones en estado sólido requeridas para que el material alcance su fase cristalográfica correcta.

Calentamiento Isotérmico Prolongado

Alcanzar la temperatura objetivo no es suficiente; el proceso requiere un tiempo de mantenimiento prolongado, típicamente alrededor de 16 horas.

Esta duración extendida asegura un crecimiento de grano suficiente y da tiempo para que los mecanismos de densificación se completen. Crea un campo térmico uniforme que impulsa el material hacia un estado completamente denso.

El Papel del Vacío en la Calidad Óptica

Eliminación de Gases Residuales

La función más crítica del horno es la creación de un entorno de alto vacío (a menudo alcanzando niveles de $10^{-3}$ Pa).

Este vacío elimina activamente los gases residuales atrapados dentro de los poros internos del cuerpo cerámico. Al reducir la presión interna, el sistema evita que las bolsas de gas inhiban el cierre de los poros.

Impulso de la Difusión en Límites de Grano

Una vez que se eliminan los gases, el proceso se basa en la difusión en límites de grano para eliminar completamente los poros.

La combinación de alto calor y vacío fuerza la migración de los límites de grano, "expulsando" efectivamente los espacios vacíos. Esto da como resultado un cuerpo ópticamente transparente libre de centros de dispersión relacionados con los poros.

Control de Contaminación mediante Tungsteno

La referencia principal destaca el uso específico de elementos calefactores de tungsteno dentro de estos hornos.

El uso de tungsteno en lugar de carbono u otros materiales es crucial para evitar la contaminación por impurezas. En cerámicas dopadas como el Yb:YAG, incluso impurezas traza pueden degradar el rendimiento óptico y la eficiencia del láser.

Dinámicas Críticas del Proceso

La Necesidad de Vacío para la Transparencia

Mientras que las cerámicas de óxido estándar se pueden sinterizar al aire para mantener la estequiometría, las cerámicas transparentes requieren condiciones de vacío.

En una atmósfera de aire, el gas atrapado dentro de los poros cerrados no puede difundirse fácilmente hacia afuera, dejando vacíos microscópicos. Estos vacíos dispersan la luz, haciendo que el material sea opaco en lugar de transparente.

Equilibrio entre Tiempo y Crecimiento de Grano

El tiempo de sinterización de 16 horas es un compromiso calculado.

Si bien es necesario para la eliminación de poros, tiempos de calentamiento excesivos pueden provocar un crecimiento de grano anormal, que puede debilitar mecánicamente la cerámica. Las condiciones del proceso deben ser estrictamente monitoreadas para equilibrar la densificación con la integridad microestructural.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación de cerámicas de Yb:YAG, alinee los parámetros de su horno con sus métricas de calidad específicas:

- Si su enfoque principal es la Transparencia Óptica: Priorice el nivel de vacío y el tiempo de mantenimiento isotérmico (16 horas) para garantizar la eliminación completa de los centros de dispersión relacionados con los poros.

- Si su enfoque principal es la Pureza del Material: Seleccione un horno equipado con elementos calefactores de tungsteno y que garantice un entorno de vacío limpio para evitar la migración de impurezas a la red de YAG.

Resumen: La síntesis exitosa de cerámicas transparentes de Yb:YAG se define por la sinergia de calor de 1750 °C, pureza protegida por tungsteno y vacío profundo para eliminar físicamente los poros microscópicos que obstruyen la luz.

Tabla Resumen:

| Parámetro | Requisito del Proceso | Función en la Síntesis |

|---|---|---|

| Temperatura de Sinterización | 1750 °C | Impulsa las reacciones en estado sólido y la formación de fases |

| Atmósfera | Alto Vacío ($10^{-3}$ Pa) | Extrae gases atrapados para eliminar poros que dispersan la luz |

| Elemento Calefactor | Tungsteno | Evita la contaminación por carbono y garantiza la pureza óptica |

| Tiempo de Mantenimiento | 16 Horas | Facilita la difusión en límites de grano y la densificación completa |

| Mecanismo Central | Eliminación de Poros | Transforma la cerámica opaca en un cuerpo óptico transparente |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr la transparencia óptica perfecta en cerámicas de Yb:YAG requiere más que solo calor; exige el control absoluto proporcionado por los sistemas de vacío de alto rendimiento de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de vacío, mufla, tubo y CVD personalizables diseñados para cumplir con las rigurosas demandas de 1750 °C y alto vacío de la síntesis de cerámicas avanzadas.

¿Por qué elegir KINTEK?

- Pureza Inigualable: Opciones de calentamiento de tungsteno para prevenir la contaminación.

- Estabilidad Comprobada: Control isotérmico sostenido durante ciclos de más de 16 horas.

- Soluciones a Medida: Sistemas construidos específicamente para necesidades de alta temperatura de laboratorio e industriales.

¿Listo para eliminar los centros de dispersión y lograr la densificación completa? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno ideal para su aplicación única.

Guía Visual

Referencias

- Francesco Picelli, L. Esposito. Beyond Scanning Electron Microscopy: Comprehensive Pore Analysis in Transparent Ceramics Using Optical Microscopy. DOI: 10.3390/ceramics7010025

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes del grafito en hornos de vacío? Esencial para el procesamiento a alta temperatura

- ¿Qué es el ciclo de quemado en un horno de vacío? Una clave para el tratamiento térmico de alta pureza

- ¿Cómo afecta el entorno de presión a la reducción térmica metálica del titanio? Control de Precisión Maestro

- ¿Cuáles son los componentes clave de un horno de vacío? Sistemas Esenciales para el Tratamiento Térmico de Precisión

- ¿Cuál es la función de un autoclave de acero inoxidable de alta presión en la carbonización hidrotermal? Desbloquea Carbon Superior

- ¿Cómo influye el diseño del electrodo en la estabilidad del campo térmico? Optimice la uniformidad del calor en el sinterizado al vacío

- ¿Cuáles son los rangos de tamaño y las aplicaciones comunes de los hornos de crisol? Encuentre su ajuste perfecto para la fusión de lotes pequeños

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior