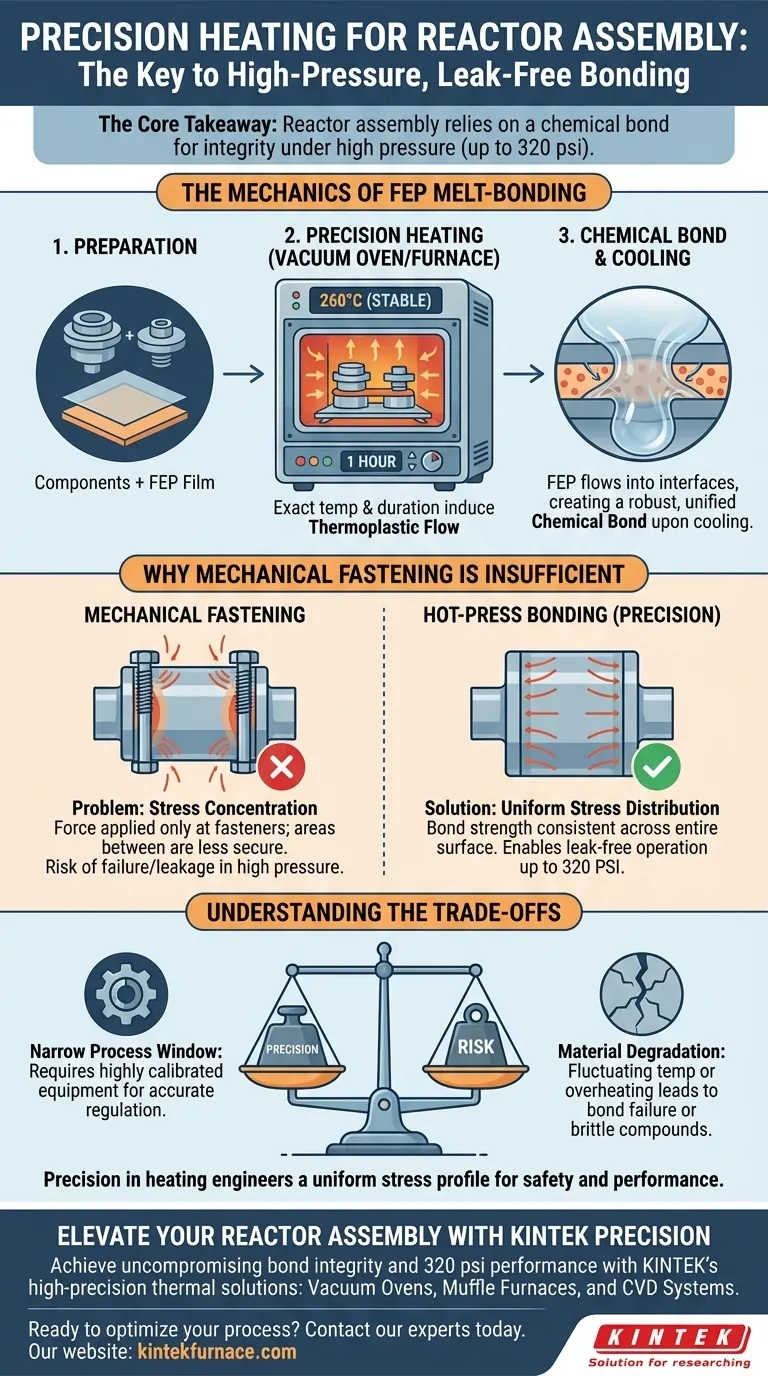

El equipo de calentamiento de precisión es estrictamente necesario para controlar con precisión el proceso de unión por fusión de las películas de etileno propileno fluorado (FEP) utilizadas en el ensamblaje de reactores. Al mantener un entorno específico y estable, típicamente 260 °C durante exactamente una hora, estos hornos permiten que el FEP experimente un flujo termoplástico, penetrando las interfaces de los componentes para crear una unión que la fijación mecánica no puede lograr.

La idea central El ensamblaje del reactor se basa en una unión química en lugar de una fuerza mecánica para garantizar la integridad bajo alta presión. Los hornos de vacío de precisión son esenciales para facilitar el flujo termoplástico de las películas de FEP, creando un componente unificado y sin fugas capaz de soportar presiones de hasta 320 psi.

La mecánica de la unión por fusión de FEP

Lograr el flujo termoplástico

El objetivo principal del uso de un horno de precisión es inducir el flujo termoplástico.

Las películas de FEP deben calentarse a una temperatura objetivo precisa de 260 °C y mantenerse allí durante un período de tiempo específico, como una hora. Esta exposición térmica precisa hace que la película se ablande y fluya hacia las interfaces microscópicas de los componentes del reactor alineados.

Creación de una unión química robusta

Una vez completado el ciclo de calentamiento, el proceso de enfriamiento solidifica el FEP.

Esto crea una unión química robusta entre los componentes. A diferencia de un sello temporal, este proceso fusiona las partes en una unidad única y cohesiva diseñada para un funcionamiento de alto rendimiento.

Por qué la fijación mecánica es insuficiente

El problema de la concentración de tensiones

La fijación mecánica estándar, como el uso de pernos o tornillos, crea puntos de alta tensión.

La fuerza se aplica solo donde se encuentran los sujetadores, dejando las áreas entre ellos menos seguras. En entornos de alta presión, estas concentraciones de tensión desiguales pueden provocar fallas estructurales o fugas.

Distribución uniforme de tensiones

La unión por prensado en caliente proporciona una distribución uniforme de tensiones en toda la superficie unida.

Debido a que la película de FEP penetra en toda la interfaz, la resistencia de la unión es constante en todo el ensamblaje. Esta uniformidad es el factor clave que permite que el reactor funcione sin fugas a altas presiones, específicamente hasta 320 psi.

Comprender las compensaciones

Precisión frente a simplicidad

Si bien la unión por prensado en caliente ofrece un rendimiento superior, exige una ventana de proceso mucho más estrecha que el ensamblaje mecánico.

Requiere equipo altamente calibrado. No se pueden utilizar hornos estándar con fluctuaciones de temperatura; es necesaria una regulación precisa para garantizar que la difusión atómica o el flujo de polímeros ocurran sin sobrecalentar los materiales.

Riesgo de degradación del material

Si la temperatura no se controla con precisión, la unión fallará.

En contextos de unión generales, el calor excesivo puede provocar la fusión local de la matriz del sustrato o la formación de compuestos quebradizos. El equipo de precisión mitiga este riesgo al garantizar que la temperatura se mantenga exactamente dentro del rango requerido para la unión, preservando las propiedades mecánicas de la junta.

Tomar la decisión correcta para su objetivo

Para garantizar el éxito del ensamblaje de su reactor, aplique estos principios según sus requisitos específicos:

- Si su enfoque principal es la integridad de alta presión: Priorice los hornos de precisión que puedan mantener 260 °C sin fluctuaciones para garantizar que el FEP cree un sello sin fugas capaz de 320 psi.

- Si su enfoque principal es la longevidad del material: Utilice entornos de vacío para prevenir la oxidación y rampas térmicas precisas para evitar la degradación de los materiales del componente durante la fase de unión.

La precisión en el calentamiento no se trata solo de derretir la película; se trata de diseñar un perfil de tensión uniforme que garantice la seguridad y el rendimiento.

Tabla resumen:

| Característica | Fijación Mecánica | Unión por Prensado en Caliente (Horno de Precisión) |

|---|---|---|

| Tipo de Unión | Física/Mecánica | Química/Flujo Termoplástico |

| Distribución de Tensiones | Concentrada en los sujetadores | Uniforme en toda la superficie |

| Clasificación de Presión | Menor, propensa a fugas | Hasta 320 psi (Sin fugas) |

| Requisito de Equipo | Herramientas manuales | Horno de vacío/calentamiento de precisión de 260 °C |

| Integridad del Material | Deformación potencial | Preservada mediante ventana térmica controlada |

Mejore el ensamblaje de su reactor con la precisión KINTEK

Logre una integridad de unión inquebrantable y un rendimiento de 320 psi con las soluciones térmicas de alta precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos hornos de vacío, hornos mufla y sistemas CVD de alto rendimiento diseñados para cumplir con las estrictas ventanas de proceso de 260 °C requeridas para la unión por fusión de FEP. Ya sea que necesite calentamiento de laboratorio estándar o un sistema totalmente personalizable para escalas industriales únicas, KINTEK garantiza una distribución uniforme del calor y prevención de la oxidación para sus componentes más críticos.

¿Listo para optimizar su proceso de unión por prensado en caliente? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de horno perfecta.

Guía Visual

Referencias

- Chan Ho Song, Chan Pil Park. Flow Reactor for Sustainable Electrosynthesis Fabricated via Cost‐Effective Electroplating and Adhesive Bonding. DOI: 10.1002/cssc.202501123

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué papel juega la presión uniaxial en un horno de prensa en caliente al vacío con tubo de carbono? Lograr transparencia cerámica

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío en la preparación de composites microlaminados de aleación amorfa a base de Fe/aluminio? Lograr una unión sólida perfecta

- ¿Cómo aborda el equipo FAST a escala industrial los desafíos de producción? Amplíe sus capacidades de sinterización

- ¿Qué es el prensado en caliente y qué implica? Consiga una densidad y resistencia del material superiores

- ¿En qué industrias se utiliza comúnmente el prensado en caliente? Esencial para la industria aeroespacial, cerámica y electrónica

- ¿Cuál es la función de un horno de prensado en caliente al vacío? Unión por difusión de precisión para acero inoxidable 321H

- ¿Qué papel desempeña el prensado en caliente en la ciencia de los materiales? Lograr piezas complejas y de alta densidad de manera eficiente

- ¿Qué papel juega la presión de 30 MPa en la sinterización de SiC/Cu-Al2O3? Logre una densidad del 97,6 % con prensado en caliente al vacío