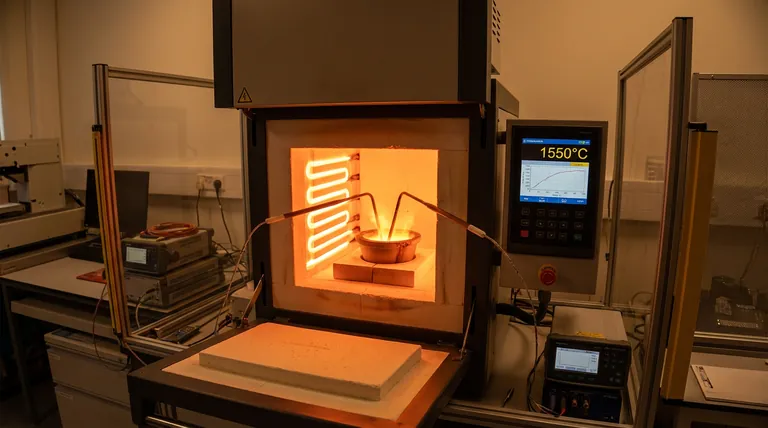

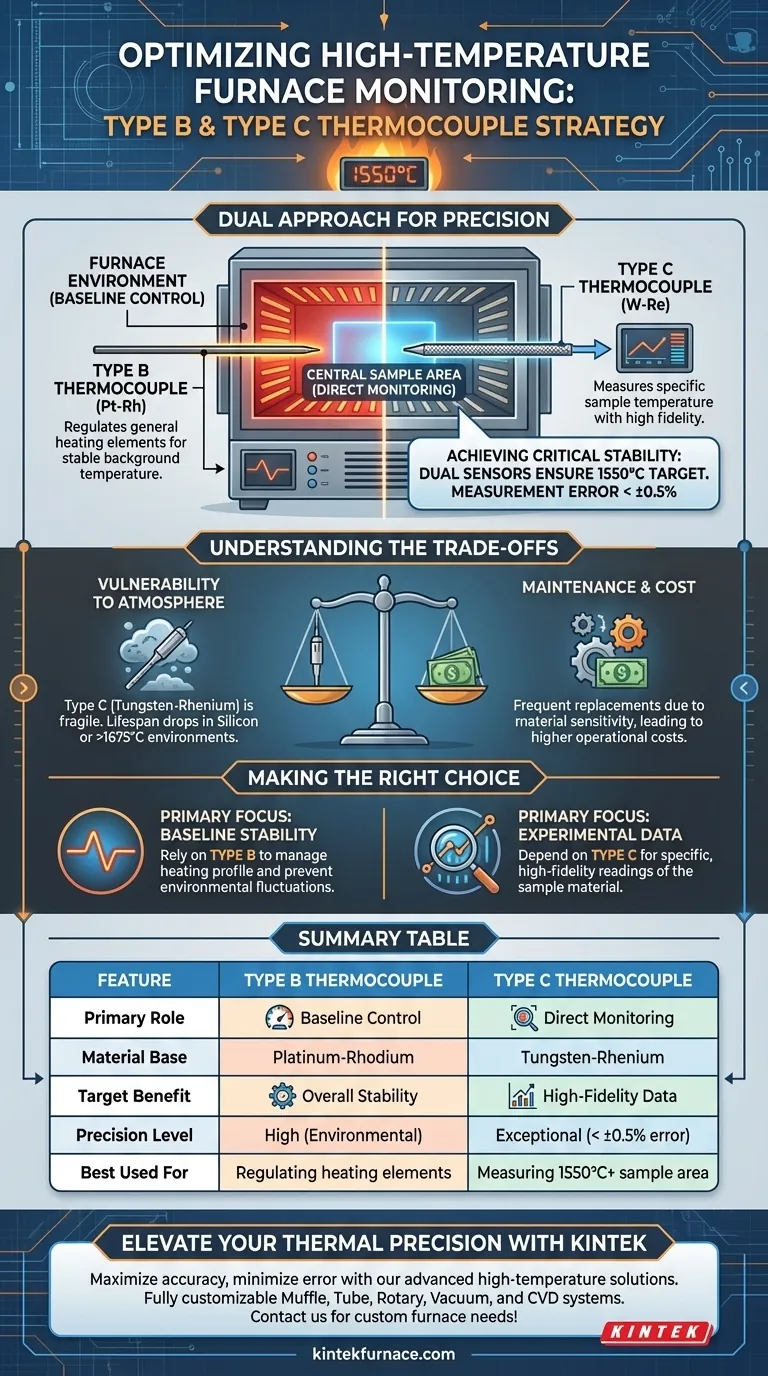

La combinación de termopares Tipo B y Tipo C es una elección de ingeniería estratégica diseñada para separar el control ambiental de la monitorización específica de la muestra. Para garantizar la integridad del experimento a temperaturas extremas, el termopar Tipo B regula el ambiente general del horno, mientras que el termopar Tipo C mide directamente la temperatura del área central de la muestra. Este enfoque dual garantiza que se mantenga el objetivo crítico de 1550 °C con una precisión excepcional.

La ventaja principal de esta configuración es la reducción del error de medición a menos del ±0,5%. Al desacoplar el control de línea base del horno de la recopilación de datos específicos de la muestra, los investigadores pueden mantener la estricta estabilidad térmica requerida para estudiar propiedades sensibles como la viscosidad de la escoria.

Optimización de la Precisión a Través de la Especialización de Sensores

El uso de un solo sensor tanto para el control del horno como para los datos de la muestra puede generar discrepancias. La asignación de roles distintos a los termopares Tipo B y Tipo C resuelve este problema.

Tipo B para el Control Ambiental de Línea Base

El termopar Tipo B actúa como el regulador principal de los elementos calefactores del horno. Su función es mantener la temperatura de "fondo" de la cámara, asegurando que el ambiente general permanezca estable y consistente.

Tipo C para la Monitorización Directa de la Muestra

El termopar Tipo C proporciona los datos granulares que los investigadores realmente necesitan. Se posiciona para monitorizar directamente el área central de la muestra, ofreciendo una lectura precisa de la temperatura del material en lugar de solo del aire circundante.

Logro de Estabilidad Crítica

Para experimentos a alta temperatura, como los realizados a 1550 °C, las fluctuaciones de temperatura pueden arruinar los datos sobre la viscosidad del material. Los datos combinados de estos dos sensores permiten que el sistema mantenga la temperatura constante con un error mínimo.

Comprensión de las Compensaciones

Si bien esta combinación ofrece una precisión superior, introduce desafíos específicos en cuanto a durabilidad y costo que deben gestionarse.

Vulnerabilidad a la Atmósfera

Los termopares Tipo C (generalmente de tungsteno-renio) son muy eficaces a temperaturas extremas, pero pueden ser frágiles en ciertas atmósferas. Si el ambiente del horno contiene silicio o alcanza temperaturas cercanas a los 1675 °C, la vida útil de estos sensores disminuye significativamente.

Implicaciones de Mantenimiento y Costo

Debido a la sensibilidad de sus materiales, los termopares a base de tungsteno pueden durar solo unos pocos ciclos en entornos agresivos. Esto requiere reemplazos frecuentes, lo que hace que esta configuración de alta precisión sea más costosa y requiera más mantenimiento que las alternativas de menor temperatura.

Tomando la Decisión Correcta para su Objetivo

Al diseñar u operar un horno de alta temperatura, comprenda cómo sopesar la función de cada tipo de sensor.

- Si su enfoque principal es la estabilidad de línea base: Confíe en el termopar Tipo B para gestionar el perfil de calentamiento general del horno y prevenir fluctuaciones ambientales.

- Si su enfoque principal son los datos experimentales: Dependa del termopar Tipo C para obtener las lecturas de temperatura específicas y de alta fidelidad del propio material de la muestra.

Al armonizar estos dos tipos de sensores, se cierra eficazmente la brecha entre el control ambiental amplio y la adquisición precisa de datos.

Tabla Resumen:

| Característica | Termopar Tipo B | Termopar Tipo C |

|---|---|---|

| Función Principal | Control Ambiental de Línea Base | Monitorización Directa de la Muestra |

| Base del Material | Platino-Rodio | Tungsteno-Renio |

| Beneficio Objetivo | Estabilidad General del Horno | Recopilación de Datos de Alta Fidelidad |

| Nivel de Precisión | Alto (Ambiental) | Excepcional (< ±0,5% de error) |

| Mejor Uso Para | Regulación de elementos calefactores | Medición del área de muestra de 1550 °C+ |

Mejore su Precisión Térmica con KINTEK

Maximice la precisión de sus experimentos y minimice los errores de medición con nuestras soluciones avanzadas de alta temperatura. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus requisitos de investigación específicos. Ya sea que necesite configuraciones de termopares especializadas para estudios de viscosidad de escoria o entornos de horno robustos para la síntesis de materiales, nuestros ingenieros están listos para ayudarle.

¿Listo para optimizar el rendimiento de alta temperatura de su laboratorio? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Erdenebold Urtnasan, Jei‐Pil Wang. Artificial Slags with Modulated Properties for Controlled Nickel Dissolution in Smelting Process. DOI: 10.1007/s12666-024-03304-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué es un elemento calefactor y cuáles son sus componentes clave? Descubra cómo impulsa la generación eficiente de calor

- ¿Por qué es necesario un sistema de medición de termopares multietapa? Validar el rendimiento de la combustión de combustibles compuestos

- ¿Por qué las resistencias de calefacción en hornos eléctricos de alta temperatura requieren reguladores de potencia? Garantice la precisión en el procesamiento de metales

- ¿Por qué los elementos calefactores de carburo de silicio tienen una larga vida útil? Descubra los secretos de un rendimiento duradero a altas temperaturas

- ¿Qué papel juegan los elementos calefactores de carburo de silicio en la fabricación de cerámica y vidrio? Logre un control superior del calor y eficiencia

- ¿Por qué se requiere un tratamiento térmico de 800 °C para los catalizadores M1/CeO2? Atrapamiento de átomos maestros para una estabilidad superior

- ¿Cuáles son los dos elementos calefactores más utilizados en los hornos de sinterización modernos? Elija MoSi2 o SiC para el éxito a alta temperatura

- ¿Cuáles son las aplicaciones típicas de los elementos calefactores de carburo de silicio tipo SC? Asegure un calor uniforme para procesos industriales