La principal ventaja de un tubo de deposición química en fase vapor (CVD) equipado con un regulador de presión es su capacidad para crear un entorno de reacción estable y aislado sin el coste o la complejidad de los sistemas de vacío ultra alto. Al aislar la cámara interna de la atmósfera externa, el regulador permite un control preciso de la presión interna incluso cuando aumentan las temperaturas.

Idea central: El crecimiento de cristales de alta calidad depende del equilibrio químico. Un sistema con regulación de presión atrapa subproductos volátiles que de otro modo escaparían, forzando reacciones inversas que mantienen la estequiometría correcta de materiales sensibles como las perovskitas.

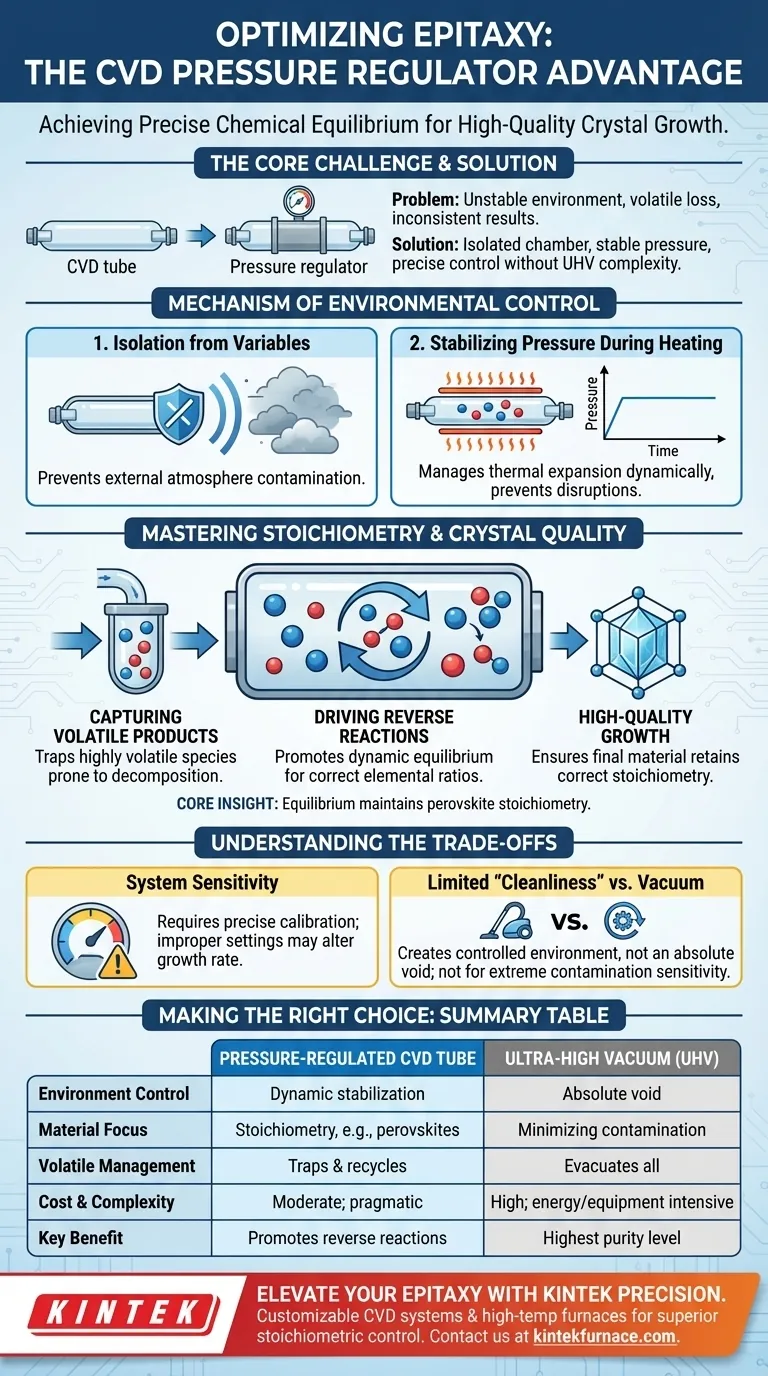

El Mecanismo de Control Ambiental

Aislamiento de Variables Externas

El regulador de presión actúa como una barrera entre la reacción y el mundo exterior. Asegura que la atmósfera externa no contamine los delicados procesos químicos que ocurren dentro del tubo.

Estabilización de la Presión Durante el Calentamiento

A medida que el tubo de CVD se calienta, los gases en su interior se expanden naturalmente. El regulador gestiona esta expansión térmica de forma dinámica. Mantiene un perfil de presión interna estable durante toda la rampa de temperatura, evitando fluctuaciones que podrían alterar la formación de cristales.

Control de la Estequiometría y la Calidad Cristalina

Captura de Productos Volátiles

En la epitaxia de transferencia de contacto, ciertos subproductos de la reacción o precursores son muy volátiles y propensos a descomponerse. En un sistema abierto, estos componentes simplemente se evaporarían y se perderían. El entorno regulado atrapa estas especies volátiles dentro de la zona de reacción.

Impulso de Reacciones Inversas

Dado que estos componentes volátiles se capturan en lugar de perderse, permanecen disponibles para participar en la química de la reacción. Esta disponibilidad promueve las reacciones inversas necesarias. Este equilibrio dinámico es fundamental para garantizar que el material final conserve las proporciones elementales correctas (estequiometría).

Eficiencia sin Vacío Ultra Alto

Esta configuración ofrece un equilibrio pragmático para el crecimiento de alta calidad. Logra el control ambiental necesario para cristales complejos sin requerir la inmensa energía y el espacio del equipo de las condiciones de vacío ultra alto.

Comprensión de las Compensaciones

Sensibilidad del Sistema

Aunque es eficaz, la adición de un regulador de presión introduce una variable que debe ser monitorizada. Si el regulador está mal calibrado, puede liberar demasiado material precursor o no liberar suficiente presión, lo que podría alterar la velocidad de crecimiento.

"Limpieza" Limitada en Comparación con el Vacío

Este método crea un entorno *controlado*, no un vacío. Si bien evita la contaminación externa, no evacua los gases de fondo tan a fondo como un sistema de vacío ultra alto, lo que puede ser una limitación para aplicaciones extremadamente sensibles a la contaminación fuera de las perovskitas estándar.

Tomando la Decisión Correcta para su Objetivo

Para determinar si esta configuración es adecuada para su síntesis específica, considere las restricciones de su material:

- Si su principal objetivo es la precisión estequiométrica: Utilice un tubo de CVD con regulación de presión para garantizar que se retienen los componentes volátiles y se mantiene el equilibrio químico.

- Si su principal objetivo es la mínima contaminación absoluta: Es posible que aún necesite un sistema de vacío ultra alto si su material no puede tolerar ni siquiera trazas de gases de fondo.

Al gestionar la presión para controlar la volatilidad química, transforma el entorno de reacción de un recipiente pasivo a un participante activo en el crecimiento de cristales.

Tabla Resumen:

| Característica | Tubo de CVD con Regulación de Presión | Vacío Ultra Alto (UHV) |

|---|---|---|

| Control Ambiental | Estabilización dinámica de la presión | Vacío absoluto/mínimo de gases |

| Enfoque del Material | Mantenimiento de la estequiometría (p. ej., perovskitas) | Minimización de la contaminación total |

| Gestión de Volátiles | Atrapa y recicla subproductos volátiles | Evacúa todas las especies |

| Coste y Complejidad | Moderado; pragmático para crecimiento de alta calidad | Alto; intensivo en energía y equipamiento |

| Beneficio Clave | Promueve reacciones inversas necesarias | Nivel de pureza más alto posible |

Eleve su Epitaxia con la Precisión KINTEK

¿Listo para lograr un control estequiométrico superior en su investigación de películas delgadas? KINTEK ofrece sistemas de CVD personalizables líderes en la industria y hornos de alta temperatura de laboratorio diseñados para satisfacer las rigurosas demandas de la ciencia de materiales moderna.

Respaldados por I+D y fabricación experta, nuestros sistemas —incluyendo hornos Tube, Muffle, Rotary y Vacuum— están diseñados para ayudarle a mantener el equilibrio químico perfecto para el crecimiento de cristales de alta calidad.

No se conforme con resultados inconsistentes. Póngase en contacto con nuestros especialistas técnicos hoy mismo para encontrar la solución de CVD regulada ideal para sus necesidades de laboratorio únicas.

Guía Visual

Referencias

- Hongyu Sun, Erik C. Garnett. Contact Transfer Epitaxy of Halide Perovskites. DOI: 10.1002/adma.202308892

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo se utilizan los hornos de CVD en la síntesis de nanomateriales? Desbloquee materiales de alta pureza para aplicaciones avanzadas

- ¿Cuáles son las características clave de un proceso de recubrimiento CVD? Logre una adhesión superior y un recubrimiento complejo

- ¿Cuál es la función de un tubo de cuarzo de alta pureza en CVD? Optimizar la síntesis de grafeno bicapa

- ¿Por qué se selecciona un tubo de cuarzo de alta pureza para los cristales de MoP CVD? Desbloquee la máxima pureza en el crecimiento de semiconductores

- ¿Cuál es la función de la Evaporación por Arco de Vacío PVD para recubrimientos de CrAlSiN? Mejora la durabilidad de las herramientas con plasma de alta energía

- ¿Qué tipos de materiales se pueden depositar utilizando CVD? Explore películas delgadas versátiles para aplicaciones avanzadas

- ¿Qué papel juega un sistema de Procesamiento Térmico Rápido (RTP) en las películas delgadas de MoS2? Lograr un control preciso a nivel atómico

- ¿Cuáles son las aplicaciones de la CVD en la producción de óxidos metálicos monocristalinos y productos de forma neta? Desbloquee la fabricación de precisión