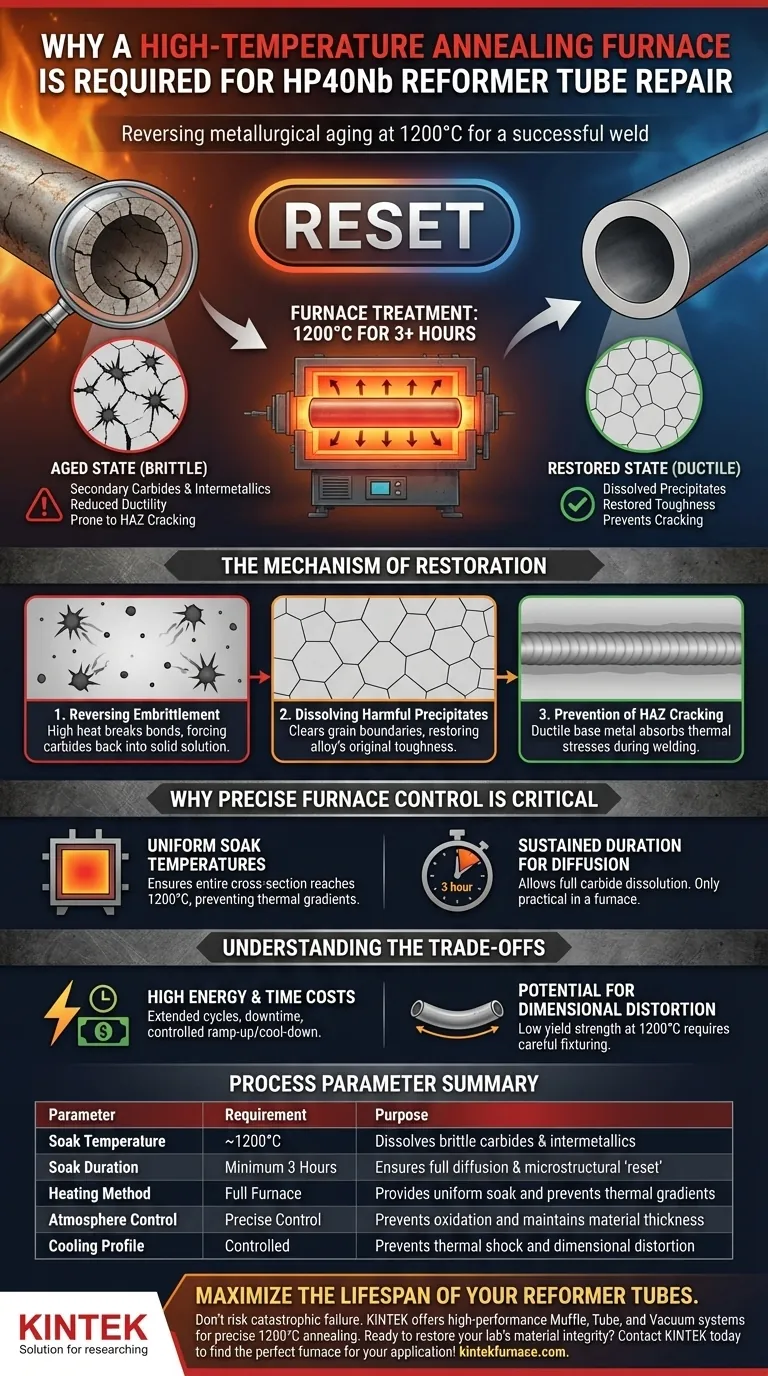

Se requiere estrictamente un horno de recocido a alta temperatura para revertir el envejecimiento metalúrgico que ocurre en los tubos reformadores HP40Nb durante el servicio prolongado. Al mantener una temperatura precisa de aproximadamente 1200°C durante al menos 3 horas, el horno disuelve los carburos secundarios y compuestos intermetálicos quebradizos de nuevo en la matriz metálica, restaurando la ductilidad necesaria para una reparación exitosa.

Idea Clave: El horno de recocido funciona como un "botón de reinicio" microestructural. Transforma el material de un estado quebradizo y envejecido, propenso a agrietarse inmediatamente durante la soldadura, a un estado dúctil que imita de cerca la condición original de fabricación de la aleación.

El Mecanismo de Restauración Microestructural

Para comprender la necesidad del horno, primero debe comprender la degradación del material. Las siguientes secciones detallan por qué esta intervención térmica es innegociable.

Reversión del Fragilidad Inducida por el Servicio

Durante su vida útil, los tubos HP40Nb se exponen a calor y presión extremos. Esto hace que el carbono y otros elementos precipiten de la solución sólida, formando carburos secundarios y compuestos intermetálicos.

Estos precipitados se acumulan en los límites de grano, reduciendo significativamente la ductilidad de la aleación. Sin tratamiento, el material se vuelve quebradizo e incapaz de soportar las tensiones de expansión y contracción térmica inherentes a la soldadura.

Disolución de Precipitados Dañinos

El tratamiento de solución sólida se basa en principios termodinámicos específicos. El horno proporciona la energía necesaria para romper los enlaces de los carburos precipitados.

Al mantener el material a 1200°C, el horno fuerza la disolución de estos precipitados de nuevo en la matriz austenítica. Este proceso limpia efectivamente los límites de grano de fases quebradizas, restaurando la tenacidad de la aleación.

Prevención del Agrietamiento de la Zona Afectada por el Calor (ZAC)

El riesgo más crítico en la reparación de tubos reformadores es el agrietamiento en la Zona Afectada por el Calor (ZAC) adyacente a la soldadura.

Si el metal base permanece quebradizo, el calor del arco de soldadura inducirá fracturas por tensión en la ZAC. El proceso de recocido asegura que el metal base sea lo suficientemente dúctil como para absorber estas tensiones térmicas sin fallar, garantizando la integridad estructural de la reparación.

Por qué el Control Preciso del Horno es Crítico

No se puede lograr este resultado con métodos de calentamiento localizados como sopletes o almohadillas térmicas. El entorno del horno ofrece ventajas específicas requeridas para esta metalurgia.

Logro de Temperaturas Uniformes de Remojo

La disolución de los carburos requiere que toda la sección transversal del tubo alcance los 1200°C.

Un horno asegura que la temperatura sea uniforme en todo el componente, previniendo gradientes térmicos que podrían introducir nuevas tensiones o resultar en un tratamiento parcial del material.

Duración Sostenida para la Difusión

El tiempo es tan crítico como la temperatura. La referencia principal señala un requisito de 3 horas a temperatura máxima.

Esta duración permite tiempo suficiente para la difusión de átomos, asegurando que los carburos se disuelvan por completo. Un horno es la única forma práctica de mantener temperaturas tan altas de manera consistente durante esta duración.

Comprensión de las Compensaciones

Si bien el recocido de solución sólida es técnicamente superior, presenta desafíos logísticos que deben gestionarse.

Altos Costos de Energía y Tiempo

Operar un horno a 1200°C durante ciclos prolongados consume mucha energía y tiempo.

Requiere un tiempo de inactividad significativo para el equipo, no solo para el remojo de 3 horas, sino también para los períodos controlados de calentamiento y enfriamiento necesarios para prevenir el choque térmico.

Potencial de Distorsión Dimensional

A 1200°C, la resistencia a la fluencia del metal es muy baja.

Existe el riesgo de que los tubos se pandeen o distorsionen bajo su propio peso si no están debidamente soportados dentro del horno. Los dispositivos de sujeción deben diseñarse cuidadosamente para mantener las tolerancias dimensionales durante el tratamiento.

Tomando la Decisión Correcta para su Estrategia de Reparación

La decisión de utilizar un horno de recocido a alta temperatura está impulsada por la necesidad de seguridad y longevidad sobre la velocidad.

- Si su enfoque principal es la Fiabilidad a Largo Plazo: Priorice el remojo completo de 3 horas a 1200°C para maximizar la ductilidad y eliminar el riesgo de agrietamiento tardío en servicio.

- Si su enfoque principal es la Integridad de la Soldadura: Asegúrese de que el horno utilizado tenga controles térmicos calibrados para garantizar que todo el componente alcance la temperatura de disolución, previniendo puntos débiles en la ZAC.

El horno de recocido a alta temperatura es el único método fiable para garantizar que un tubo HP40Nb reparado no falle prematuramente debido a la fragilidad residual.

Tabla Resumen:

| Parámetro del Proceso | Requisito | Propósito en la Restauración de HP40Nb |

|---|---|---|

| Temperatura de Remojo | ~1200°C | Disuelve carburos secundarios quebradizos y intermetálicos |

| Duración del Remojo | Mínimo 3 Horas | Asegura la difusión completa y el "reinicio" microestructural |

| Método de Calentamiento | Horno Completo | Proporciona remojo uniforme y previene gradientes térmicos |

| Control de Atmósfera | Control Preciso | Previene la oxidación y mantiene el espesor del material |

| Perfil de Enfriamiento | Controlado | Previene el choque térmico y la distorsión dimensional |

Maximice la Vida Útil de sus Tubos Reformadores

No se arriesgue a un fallo catastrófico durante la soldadura de reparación. Respaldado por investigación y desarrollo y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo y vacío de alto rendimiento, todos personalizables para sus necesidades específicas de recocido a alta temperatura. Nuestras soluciones térmicas de precisión garantizan que sus tubos HP40Nb alcancen el perfil exacto de 1200°C requerido para una restauración microestructural exitosa.

¿Listo para restaurar la integridad del material de su laboratorio? ¡Contacte a KINTEK hoy mismo para encontrar el horno perfecto para su aplicación!

Guía Visual

Referencias

- Matías H. Sosa Lissarrague, César A. Lanz. Heat resistant Ni-Cr-Fe austenitic alloys for pyrolysis furnaces: A review. DOI: 10.3989/revmetalm.e274.1678

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo mejora un horno de grafitación a ultra alta temperatura la conductividad térmica? | KINTEK Advanced Solutions

- ¿Cuáles son los pasos en el horno de grafito? Domine el programa de calentamiento multietapa

- ¿Cómo mejora el carburado al vacío la eficiencia operativa? Aumente la velocidad, la calidad y el ahorro de costes

- ¿Cómo maneja un horno de vacío vertical cargas largas o grandes? Optimice la estabilidad y la uniformidad para componentes pesados

- ¿Cuál es el propósito de utilizar equipos de prueba de vacío? Lograr una calidad de fundición del 100% a través del índice de densidad

- ¿Qué factores influyen en el diseño y la selección de los elementos calefactores en los hornos de vacío? Optimice para Temperatura, Pureza y Costo

- ¿Cómo contribuye un horno de vacío de alta temperatura a la calibración de la temperatura de Co3O2BO3? Desbloquee la precisión de los datos

- ¿Por qué los hornos de vacío son indispensables en la fabricación moderna? Logre una pureza y un rendimiento superiores de los materiales