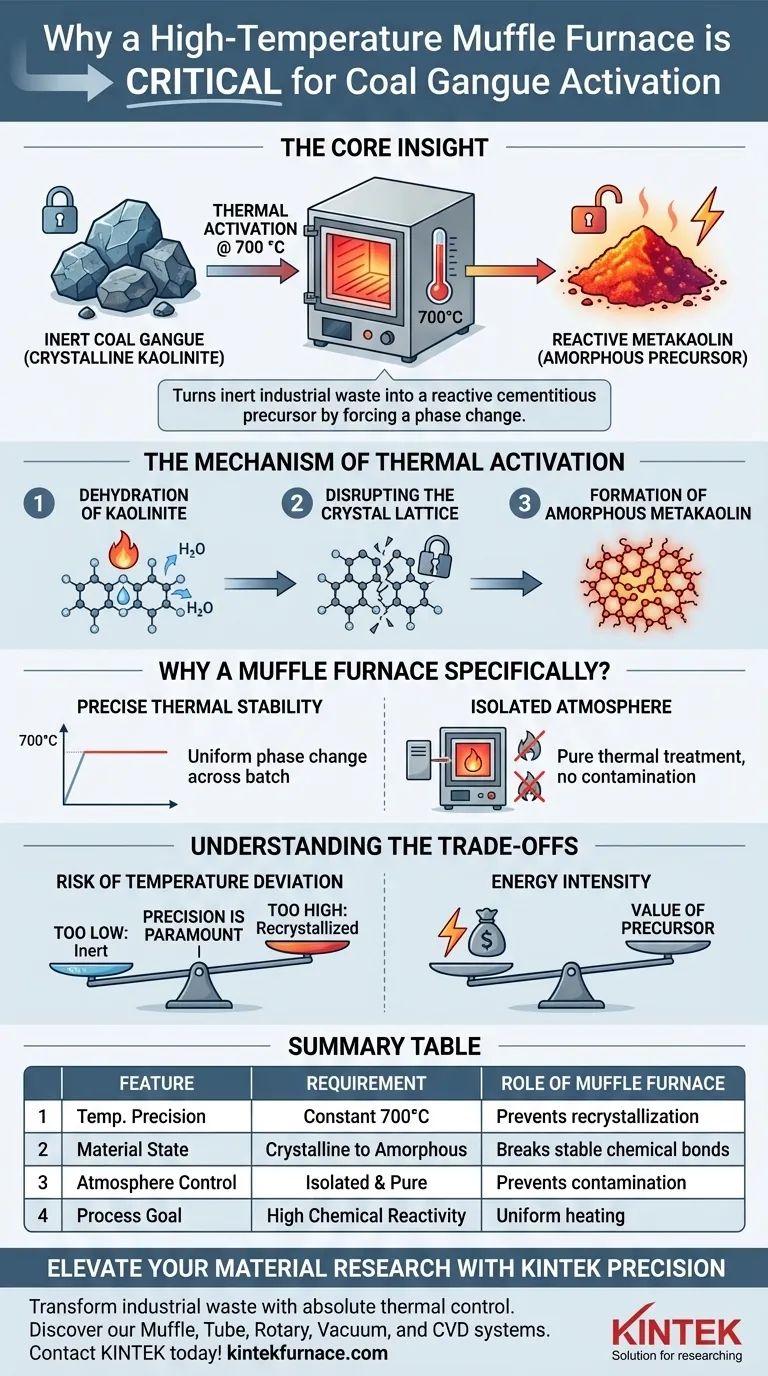

Se requiere un horno mufla de alta temperatura para proporcionar un entorno térmico estrictamente controlado, específicamente a 700 °C, lo cual es crítico para deshidratar la caolinita que se encuentra dentro de la ganga de carbón. Este proceso interrumpe la estructura cristalina estable del material, convirtiéndolo en un estado amorfo y altamente activo conocido como metacaolín.

Idea Central: El horno mufla convierte eficazmente los residuos industriales inertes en un precursor cementicio reactivo. Al mantener una temperatura precisa, fuerza un cambio de fase de la caolinita cristalina ordenada a metacaolín amorfo desordenado, que es la clave para activar químicamente el material.

El Mecanismo de Activación Térmica

Para entender por qué este equipo específico es necesario, debes comprender la transformación química que ocurre dentro de la ganga de carbón.

Deshidratación de la Caolinita

La ganga de carbón contiene caolinita, un mineral de arcilla que es químicamente estable y no reactivo en su estado natural.

El horno mufla suministra la energía constante requerida para eliminar los iones hidroxilo (agua) de la red de caolinita. Este proceso de deshidratación es el primer paso para desbloquear el potencial del material.

Interrupción de la Red Cristalina

A medida que se elimina el agua, la estructura interna altamente ordenada de la caolinita se desestabiliza.

El tratamiento térmico esencialmente rompe los "cierres" que mantienen unida la estructura cristalina. Esta interrupción es intencional y necesaria para cambiar las propiedades físicas del material residual.

Formación de Metacaolín Amorfo

El objetivo final de este tratamiento térmico es la creación de metacaolín.

A diferencia de la caolinita original, el metacaolín posee una estructura amorfa (desordenada). Esta falta de estructura hace que el material sea químicamente "hambriento" y altamente reactivo, lo que le permite funcionar como precursor de materiales cementicios.

¿Por qué Específicamente un Horno Mufla?

Si bien la temperatura (700 °C) es el desencadenante, el horno mufla es la herramienta necesaria para asegurar que el desencadenante se active correctamente.

Estabilidad Térmica Precisa

La reacción requiere un entorno estable de 700 °C.

Los hornos mufla están diseñados para mantener temperaturas constantes con mínimas fluctuaciones. Esta estabilidad asegura que todo el lote de material experimente el mismo cambio de fase de manera uniforme.

Atmósfera Aislada

Los hornos mufla aíslan la muestra de la combustión directa del combustible o de contaminantes externos.

Esto permite un tratamiento térmico puro donde la transformación química es impulsada únicamente por el calor, previniendo reacciones secundarias no deseadas que podrían ocurrir en un ambiente de llama abierta.

Comprendiendo las Compensaciones

Si bien es esencial para la activación, el uso de tratamientos térmicos a alta temperatura implica variables críticas que deben gestionarse.

El Riesgo de Desviación de Temperatura

La precisión es primordial; simplemente "calentar" el material es insuficiente.

Si la temperatura es demasiado baja, la caolinita no se deshidratará y el material permanecerá inerte. Por el contrario, el sobrecalentamiento extremo puede hacer que el material recristalice en fases estables y no reactivas, lo que anula el propósito de la activación.

Intensidad Energética

Convertir residuos en recursos a través de la activación térmica consume mucha energía.

El requisito de mantener 700 °C implica un costo energético significativo. Este factor debe sopesarse frente al valor del precursor cementicio resultante al diseñar procesos industriales.

Tomando la Decisión Correcta para tu Objetivo

Al configurar un protocolo de activación térmica para ganga de carbón, considera tus objetivos específicos.

- Si tu enfoque principal es la máxima reactividad: Asegúrate de que tu horno esté calibrado a exactamente 700 °C para lograr la mayor proporción de metacaolín amorfo.

- Si tu enfoque principal es la consistencia del proceso: Utiliza un horno mufla con tiempos programables de rampa y mantenimiento para asegurar una deshidratación uniforme en todos los lotes de muestra.

El horno mufla no es solo una fuente de calor; es el instrumento de precisión que dicta la calidad química de tu material activado final.

Tabla Resumen:

| Característica | Requisito para la Activación de Ganga de Carbón | Función del Horno Mufla |

|---|---|---|

| Precisión de Temperatura | 700 °C constante | Previene la recristalización y asegura la deshidratación completa |

| Estado del Material | Cristalino a Amorfo | Rompe enlaces químicos estables para crear metacaolín |

| Control de Atmósfera | Aislada y Pura | Previene la contaminación por subproductos de combustión |

| Objetivo del Proceso | Alta Reactividad Química | Proporciona calentamiento uniforme para precursores cementicios consistentes |

Mejora tu Investigación de Materiales con la Precisión KINTEK

Transformar residuos industriales como la ganga de carbón en precursores cementicios de alto valor requiere más que solo calor: requiere un control térmico absoluto. KINTEK ofrece experiencia líder en la industria en I+D y fabricación, ofreciendo una gama completa de sistemas Mufla, de Tubo, Rotatorios, de Vacío y CVD adaptados para aplicaciones de laboratorio a alta temperatura.

Ya sea que necesites una estabilidad precisa de 700 °C para la activación térmica o un horno totalmente personalizado para desafíos de materiales únicos, nuestro equipo de expertos está listo para ofrecer la solución. No te conformes con resultados inconsistentes: ¡contacta a KINTEK hoy mismo para optimizar tus procesos térmicos!

Guía Visual

Referencias

- Tengfei Wang, Dongming Yang. Mechanism of Activation and Microstructural Evolution in Calcium Carbide Slag-Activated GGBS-CG Composite Cementitious Materials. DOI: 10.3390/ma18174189

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega el horno mufla en el pretratamiento de los precursores del catalizador K-Mo? Clave para la Oxidación Térmica

- ¿Cuál es el propósito de usar un horno mufla de alta temperatura para precursores de catalizadores NiFe2O4? Formación pura de espinela

- ¿Qué industrias utilizan comúnmente los hornos mufla eléctricos? Esenciales para un procesamiento de alta temperatura preciso

- ¿Cuáles son las especificaciones típicas de los hornos de caja de laboratorio? Encuentre el ajuste perfecto para el procesamiento de materiales

- ¿Cuál es el papel de un horno mufla de alta temperatura en el proceso de recocido de las fibras de para-aramida?

- ¿Qué rango de temperatura pueden operar los hornos mufla? Encuentre su solución térmica ideal para 800°C a 1800°C

- ¿Qué es un horno de caja? Una herramienta versátil para un tratamiento térmico preciso

- ¿Cuál es la función del sistema de control de temperatura en un horno de caja? Lograr un procesamiento térmico preciso