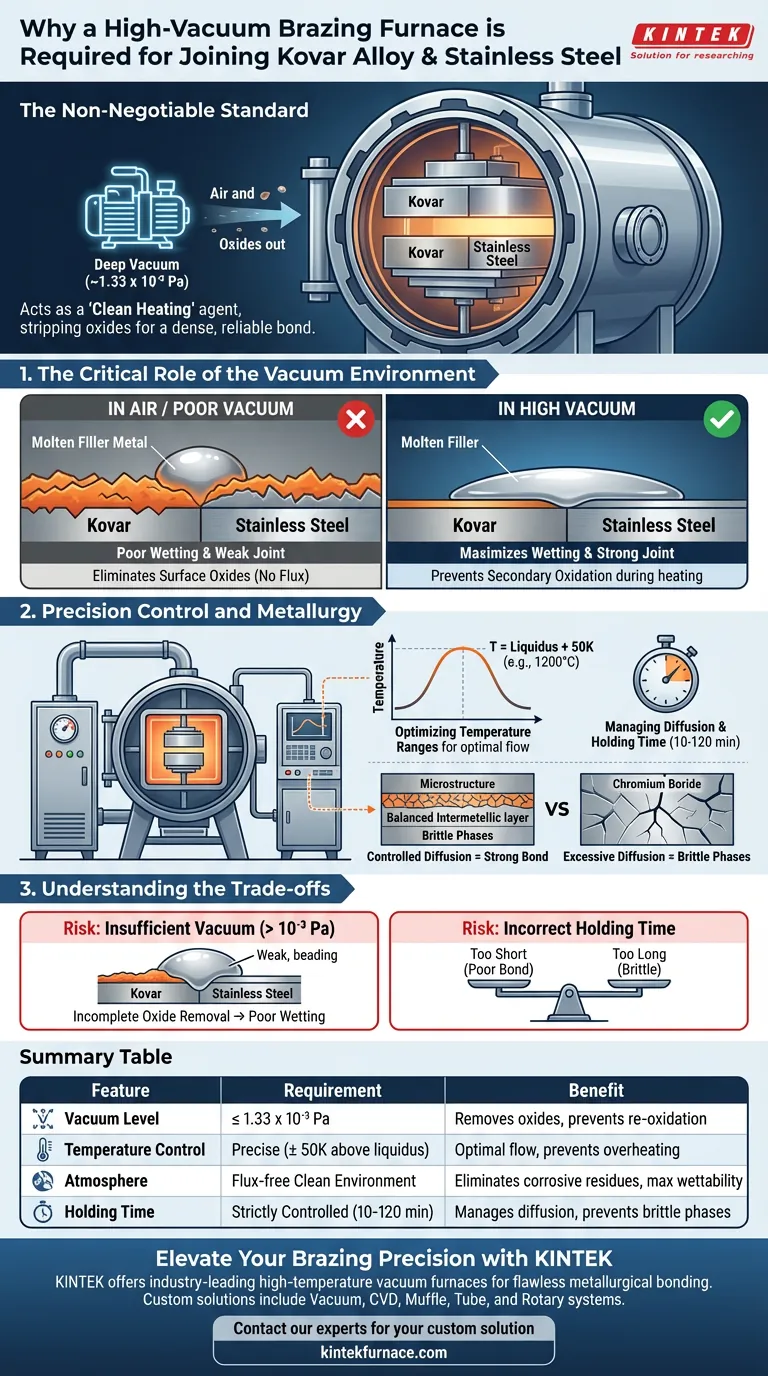

Un horno de soldadura fuerte de alto vacío es el estándar innegociable para unir la aleación Kovar y el acero inoxidable porque crea las condiciones ambientales específicas requeridas para eliminar los óxidos superficiales. Al mantener un vacío profundo, típicamente alrededor de $1.33 \times 10^{-3} \text{ Pa}$, el horno evita que los metales base y el material de aporte se reoxiden durante el proceso de calentamiento, asegurando que el material de aporte líquido pueda mojar adecuadamente la superficie y crear una unión estructural.

La función principal del entorno de alto vacío es actuar como un agente de "calentamiento limpio", eliminando eficazmente las películas de óxido existentes y protegiendo los materiales de la oxidación secundaria para garantizar una conexión metalúrgica densa y confiable.

El papel crítico del entorno de vacío

Eliminación de óxidos superficiales

Tanto el Kovar como el acero inoxidable desarrollan naturalmente películas de óxido en sus superficies. Estas películas actúan como una barrera física que impide que los metales de aporte de soldadura fuerte se unan al sustrato.

Un horno de alto vacío elimina eficazmente estas películas de óxido sin necesidad de fundentes químicos corrosivos. Esto asegura que el metal base esté químicamente activo y listo para unirse.

Prevención de la oxidación secundaria

Los metales se vuelven muy reactivos a medida que aumentan las temperaturas. Si se calientan al aire o en un vacío deficiente, los metales base y el metal de aporte se oxidarían rápidamente, arruinando la junta.

El entorno de vacío previene esta "oxidación secundaria". Mantiene una atmósfera prístina durante todo el ciclo de calentamiento, protegiendo la integridad de los materiales.

Maximización de la mojabilidad y la dispersión

Para una junta fuerte, el metal de aporte fundido debe fluir suavemente sobre el metal base, una propiedad conocida como mojabilidad.

Los óxidos son el principal enemigo de la mojabilidad. Al garantizar una superficie libre de óxido, el entorno de alto vacío permite que el metal de aporte se extienda uniformemente y penetre completamente en el espacio de la junta.

Control de precisión y metalurgia

Optimización de los rangos de temperatura

Más allá de la limpieza, estos hornos ofrecen una regulación térmica precisa. Las juntas de alta calidad generalmente requieren procesamiento a temperaturas específicas, a menudo alrededor de 50 K por encima de la temperatura de liquidus del metal de aporte (por ejemplo, $1200^\circ\text{C}$).

Esta precisión asegura que el material de aporte fluya de manera óptima sin sobrecalentar los materiales base sensibles.

Gestión de la difusión y fases quebradizas

La resistencia de una junta de Kovar a acero inoxidable está determinada por cómo los elementos se difunden entre los metales. Sin embargo, la difusión excesiva puede conducir a la formación de fases intermedias quebradizas, como los boruros de cromo.

Los hornos de alto vacío permiten un control exacto del "tiempo de mantenimiento" (por ejemplo, 10, 30 o 120 minutos). Esto permite a los ingenieros ajustar el proceso, asegurando suficiente difusión para una unión fuerte y al mismo tiempo limitando el crecimiento de estructuras quebradizas que podrían causar grietas.

Comprender las compensaciones

El riesgo de vacío insuficiente

Si el nivel de vacío no es suficientemente bajo (por ejemplo, más débil que $10^{-6} \text{ mbar}$ o $1.33 \times 10^{-3} \text{ Pa}$), la eliminación del óxido será incompleta.

Esto conduce a una mala mojabilidad, donde el metal de aporte se agrupa en lugar de extenderse, lo que resulta en una junta débil o discontinua.

Equilibrio entre tiempo y fragilidad

Existe un delicado equilibrio con respecto al tiempo de mantenimiento a la temperatura máxima. Tiempos cortos pueden no permitir suficiente flujo o unión del material de aporte.

Sin embargo, extender el tiempo de mantenimiento demasiado tiempo promueve el crecimiento de compuestos intermetálicos quebradizos. Esto reduce la integridad mecánica de la junta, haciéndola susceptible a fallas bajo tensión.

Tomando la decisión correcta para su objetivo

Para garantizar el éxito de su proyecto de soldadura fuerte, alinee los parámetros de su proceso con sus requisitos mecánicos específicos:

- Si su enfoque principal es la mojabilidad y la cobertura: Priorice lograr y mantener el nivel de vacío más profundo posible para garantizar la eliminación completa del óxido.

- Si su enfoque principal es la tenacidad mecánica: Controle estrictamente el tiempo de mantenimiento para limitar la formación de fases quebradizas de boruro de cromo en la interfaz de la junta.

- Si su enfoque principal es la repetibilidad del proceso: Utilice los controles de temperatura precisos para mantener el proceso exactamente a 50 K por encima de la temperatura de liquidus del material de aporte.

El éxito en la soldadura fuerte al vacío se basa en tratar el vacío no solo como un espacio vacío, sino como una herramienta activa para la preparación de superficies y el control químico.

Tabla resumen:

| Característica | Requisito de soldadura fuerte al vacío | Beneficio para Kovar/acero inoxidable |

|---|---|---|

| Nivel de vacío | $\leq 1.33 \times 10^{-3}$ Pa | Elimina óxidos superficiales y previene la oxidación secundaria |

| Control de temperatura | Preciso ($\pm$ 50 K por encima del liquidus) | Asegura el flujo óptimo del material de aporte sin sobrecalentar los metales base |

| Atmósfera | Entorno limpio sin fundente | Elimina residuos corrosivos y maximiza la mojabilidad |

| Tiempo de mantenimiento | Estrictamente controlado (10-120 min) | Gestiona la difusión de elementos para prevenir la formación de fases quebradizas |

Mejore la precisión de su soldadura fuerte con KINTEK

No permita que la oxidación comprometa la integridad de sus uniones críticas de Kovar y acero inoxidable. KINTEK proporciona hornos de vacío de alta temperatura líderes en la industria diseñados para ofrecer los niveles de vacío profundo y la precisión térmica requeridos para una unión metalúrgica impecable.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío, CVD, mufla, tubo y rotatorios, todos totalmente personalizables para cumplir con sus especificaciones únicas de laboratorio o producción. Asegure la máxima tenacidad de la junta y resultados repetibles con nuestras soluciones de calentamiento especializadas.

¿Listo para optimizar su proceso de soldadura fuerte? Contacte a nuestros expertos hoy mismo para encontrar su solución personalizada.

Guía Visual

Referencias

- The Influence of the Size of the Brazing Gap on the Structure and Strength of Kovar Joints with Stainless Steel. DOI: 10.15407/mfint.47.03.0271

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué papel juega la sujeción de grafito en el tratamiento térmico de componentes aeroespaciales de acero? Garantizar la precisión y minimizar la distorsión

- ¿Cuáles son las principales ventajas de los hornos de vacío personalizados? Desbloquee la precisión a medida para una calidad superior

- ¿Por qué es necesario un horno de secado al vacío antes de la prueba electroquímica de los electrodos de batería de iones de sodio? Optimizar SIBs

- ¿Qué factores deben considerarse al elegir un horno de vacío? Optimice el procesamiento de sus materiales con consejos de expertos

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Cuáles son los componentes clave de un horno de recocido al vacío? Domina el núcleo para un procesamiento de materiales superior

- ¿Qué es un horno de tratamiento térmico al vacío y qué tecnología combina? Desbloquee la pureza y la precisión en el tratamiento térmico

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para nanopartículas de t-BTO? Preservar la integridad crítica del material