Un horno de tratamiento térmico de alto vacío es el requisito previo para procesar superaleaciones porque proporciona el único entorno capaz de mantener la integridad química del material a temperaturas extremas. Al eliminar los gases atmosféricos, previene la oxidación y la nitruración, al tiempo que permite los ciclos térmicos precisos necesarios para manipular la microestructura de la aleación para obtener la máxima resistencia.

Perspectiva Clave: El valor de un horno de alto vacío se extiende más allá de la simple limpieza; es una herramienta de procesamiento activa que permite ciclos de solución y envejecimiento multietapa. Estos ciclos son críticos para regular la fase de refuerzo gamma prima ($\gamma'$) y homogeneizar la aleación, asegurando que las propiedades mecánicas coincidan con el diseño de ingeniería.

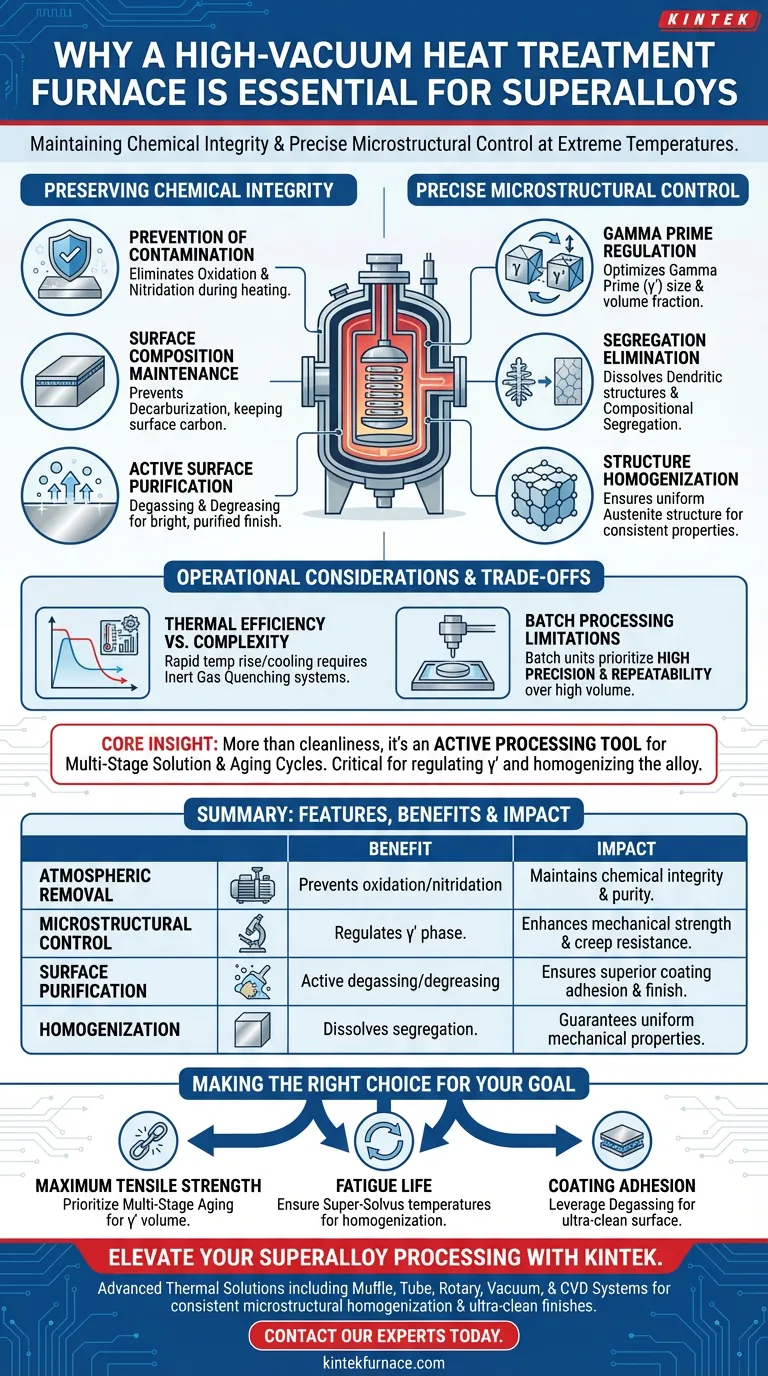

Preservación de la Integridad Química

La función principal del procesamiento de alto vacío es la preservación de la compleja química superficial de la superaleación.

Prevención de la Contaminación Atmosférica

Las superaleaciones son muy reactivas a temperaturas elevadas. Un entorno de alto vacío previene eficazmente la oxidación y la nitruración, asegurando que el material no se vea comprometido por la atmósfera circundante durante el calentamiento.

Mantenimiento de la Composición Superficial

Además de prevenir la formación de óxido, el procesamiento al vacío previene la descarburación, un fenómeno por el cual se pierde carbono superficial, debilitando el material. Esto asegura que la composición química permanezca constante desde el núcleo hasta la superficie.

Purificación Activa de Superficie

El entorno de vacío hace más que proteger; limpia activamente. El proceso tiene capacidades de desgasificación y desengrase, eliminando escamas e impurezas superficiales para lograr un acabado superficial brillante y purificado, esencial para aplicaciones posteriores de recubrimiento o unión.

Control Preciso de la Microestructura

Más allá de la protección de la superficie, el horno de alto vacío es el mecanismo utilizado para diseñar la estructura interna del metal.

Regulación de la Fase Gamma Prima

Las superaleaciones dependen de la precipitación de la fase gamma prima ($\gamma'$) para su resistencia superior. A través de procesos específicos de solución y envejecimiento multietapa, el horno permite la regulación precisa del tamaño y la fracción volumétrica de esta fase de refuerzo.

Eliminación de la Segregación Composicional

Las superaleaciones fundidas a menudo sufren de segregación composicional (distribución desigual de elementos) y estructuras dendríticas. El tratamiento al vacío a alta temperatura permite que el material alcance temperaturas suprasólvus de forma segura, disolviendo estas inhomogeneidades en la matriz.

Homogeneización de la Estructura

Al mantener estas temperaturas altas específicas sin oxidación, el horno facilita la difusión a nivel atómico. Esto da como resultado una estructura austenítica uniforme monofásica, que sirve como base necesaria para un fortalecimiento por precipitación constante y un rendimiento mecánico fiable.

Consideraciones Operativas y Compensaciones

Si bien es esencial para la calidad, el tratamiento térmico de alto vacío implica variables operativas específicas que deben gestionarse.

Eficiencia Térmica vs. Complejidad

Los hornos de vacío ofrecen alta eficiencia térmica y permiten un rápido aumento y enfriamiento de la temperatura, lo cual es crítico para fijar las microestructuras. Sin embargo, lograr estas tasas rápidas requiere sistemas complejos, que a menudo implican enfriamiento con gas inerte, en lugar de un simple enfriamiento radiativo.

Limitaciones del Procesamiento por Lotes

A diferencia de los hornos atmosféricos continuos, los hornos de vacío son típicamente unidades de procesamiento por lotes diseñadas para alta precisión y repetibilidad. Esto prioriza la calidad y la consistencia sobre el rendimiento de alto volumen, lo que los hace ideales para componentes de alto valor en lugar de piezas de productos básicos masivos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los componentes de superaleación, alinee sus parámetros de procesamiento con sus objetivos de ingeniería específicos.

- Si su enfoque principal es la Máxima Resistencia a la Tracción: Priorice los ciclos de envejecimiento multietapa que optimizan la fracción volumétrica de gamma prima para fijar el movimiento de dislocación.

- Si su enfoque principal es la Vida a Fatiga: Asegúrese de que el proceso alcance temperaturas suprasólvus para eliminar completamente la segregación dendrítica y homogeneizar la estructura del grano.

- Si su enfoque principal es la Adhesión del Recubrimiento: Aproveche las capacidades de desgasificación del horno para garantizar una superficie ultra limpia para la capa de unión y la formación controlada de Óxido Termocrecido (TGO).

El horno de alto vacío no es simplemente un calentador; es un instrumento de precisión que transforma un lingote fundido en un componente de ingeniería de alto rendimiento.

Tabla Resumen:

| Característica | Beneficio para Superaleaciones | Impacto en el Rendimiento |

|---|---|---|

| Eliminación Atmosférica | Previene la oxidación y la nitruración | Mantiene la integridad química y la pureza de la superficie |

| Control Microestructural | Regula la fase Gamma Prima ((\gamma')) | Mejora la resistencia mecánica y la resistencia a la fluencia |

| Purificación de Superficie | Desgasificación y desengrase activos | Garantiza una adhesión superior del recubrimiento y un acabado |

| Homogeneización | Disuelve la segregación composicional | Garantiza propiedades mecánicas uniformes en toda la pieza |

Mejore su Procesamiento de Superaleaciones con KINTEK

Maximice la resistencia y la vida a fatiga de sus componentes de alto valor con las avanzadas soluciones térmicas de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD diseñados específicamente para las rigurosas demandas del tratamiento térmico de superaleaciones. Ya sea que necesite un envejecimiento multietapa preciso o un enfriamiento rápido con gas, nuestros hornos de alta temperatura personalizables garantizan una homogeneización microestructural constante y acabados superficiales ultra limpios.

¿Listo para optimizar sus ciclos térmicos? Contacte a nuestros expertos en ingeniería hoy mismo para descubrir cómo KINTEK puede transformar el rendimiento de sus materiales.

Guía Visual

Referencias

- A. Bezold, Steffen Neumeier. Segregation-induced strength anomalies in complex single-crystalline superalloys. DOI: 10.1038/s43246-024-00447-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo logra un horno de vacío la eficiencia energética? Contención de calor superior y ciclos optimizados

- ¿Qué contribución hace un horno de alto vacío a la calidad de las capas modificadas de nanotubos de carbono (CNT)? Mejora la adhesión

- ¿Cuál es la relación entre la temperatura superficial del elemento calefactor y la temperatura del proceso del horno? Una clave para la eficiencia y la longevidad.

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cómo garantiza un horno de sinterización industrial por microondas un calentamiento uniforme? Domine el procesamiento de cerámica a gran escala

- ¿Qué papel juega la soldadura fuerte en horno en la industria de herramientas y troqueles? Aumenta la vida útil y el rendimiento de las herramientas

- ¿Cómo se construye la cámara de calentamiento de un horno de recocido al vacío? Optimice el procesamiento de sus materiales

- ¿Por qué es necesario un recipiente de reacción cerrado para la reducción térmica del óxido de grafeno? Desbloquee la síntesis de rGO de alta pureza