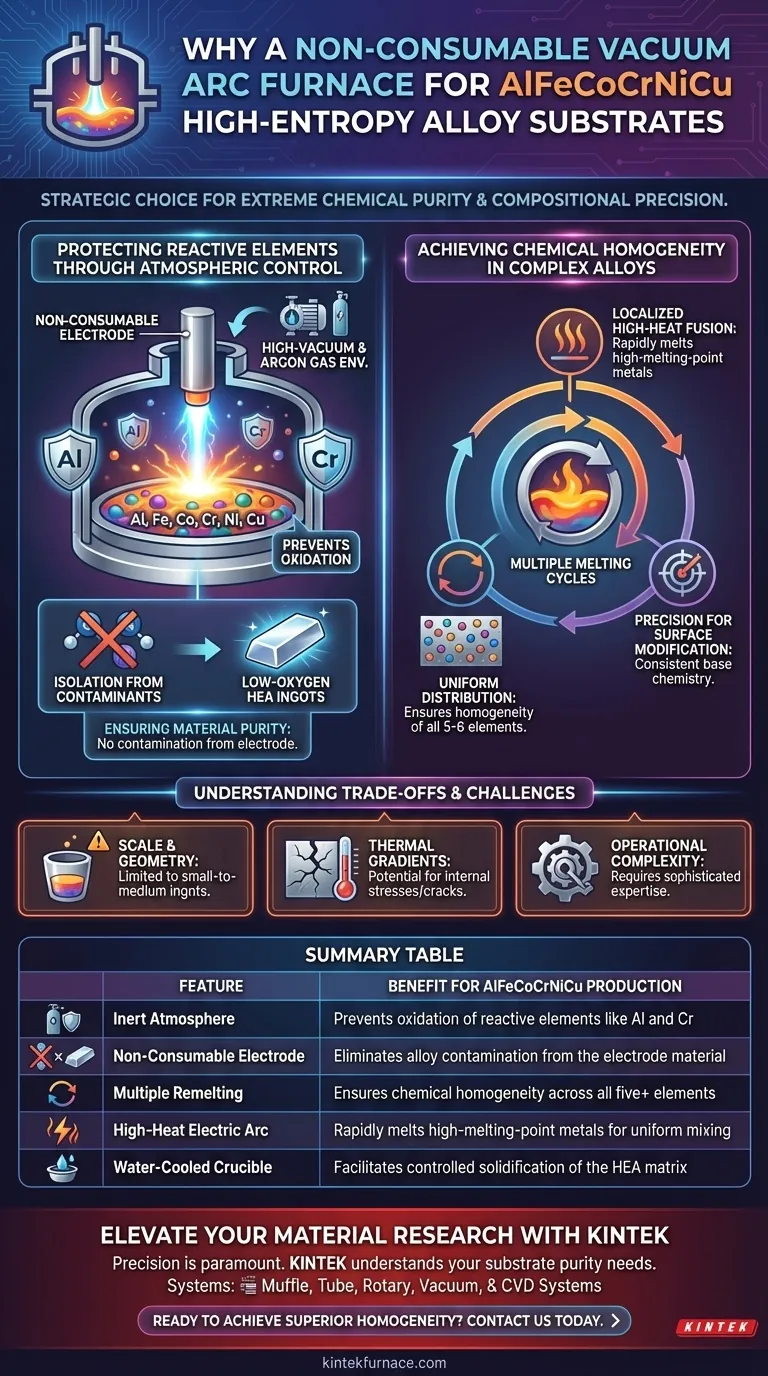

La selección de un horno de arco de vacío no consumible es una elección estratégica impulsada por la necesidad de una pureza química extrema y una precisión composicional. Al operar en un entorno de alto vacío o gas inerte, este equipo protege los elementos reactivos como el Aluminio de la oxidación atmosférica. Además, el uso de electrodos no consumibles permite ciclos de fusión repetidos, que son esenciales para garantizar la uniformidad química de los lingotes complejos de aleación de alta entropía (HAE) AlFeCoCrNiCu.

Para producir con éxito sustratos de AlFeCoCrNiCu, el proceso de fusión debe superar los desafíos duales de la oxidación a alta temperatura y la mezcla desigual de múltiples elementos metálicos. El horno de arco de vacío no consumible resuelve esto proporcionando un entorno controlado de alta temperatura que preserva la pureza de la aleación y al mismo tiempo logra una distribución homogénea de los componentes.

Protección de Elementos Reactivos Mediante Control Atmosférico

Prevención de Pérdidas por Oxidación

Elementos como el Aluminio (Al) y el Cromo (Cr) son altamente reactivos y propensos a la oxidación rápida a temperaturas elevadas. El horno de arco de vacío elimina este riesgo evacuando la cámara de fusión y rellenándola con gas argón de alta pureza.

Aislamiento de Contaminantes

Al proporcionar un entorno sellado, el horno aísla el baño fundido del oxígeno y el nitrógeno presentes en el aire. Este aislamiento es fundamental para producir lingotes de HAE con bajo contenido de oxígeno que mantengan sus propiedades mecánicas y químicas previstas.

Garantía de Pureza del Material

La naturaleza "no consumible" del electrodo es vital; a diferencia de los electrodos consumibles, no se funde en la aleación. Esto garantiza que el sustrato resultante siga siendo una matriz metálica de alta pureza sin contaminación no deseada del propio material del electrodo.

Logro de la Homogeneidad Química en Aleaciones Complejas

La Necesidad de Múltiples Ciclos de Fusión

Las aleaciones de alta entropía como AlFeCoCrNiCu constan de múltiples elementos con puntos de fusión y densidades variables. El horno permite múltiples ciclos de fusión, que son necesarios para agitar el baño fundido y garantizar que los cinco o seis elementos se distribuyan uniformemente por todo el lingote.

Fusión Localizada de Alta Temperatura

El arco eléctrico genera altas temperaturas localizadas capaces de fundir rápidamente incluso los metales de alto punto de fusión dentro de la mezcla. Esta fusión rápida es el paso fundamental para crear una estructura HAE estable, monofásica o multifásica.

Precisión para la Modificación de Superficies

Dado que estos lingotes a menudo sirven como sustratos para tratamientos superficiales posteriores, la precisión composicional es innegociable. El horno de arco de vacío proporciona la consistencia necesaria para garantizar que la química base del sustrato no afecte negativamente a las capas de modificación subsiguientes.

Comprensión de las Compensaciones y los Desafíos

Limitaciones de Escala y Geometría

Si bien el horno de arco de vacío produce material de alta calidad, a menudo se limita a la producción de lingotes de tamaño pequeño a mediano. Esto lo convierte en una excelente herramienta para la investigación de laboratorio y la preparación de sustratos de alta precisión, pero menos eficiente para la fabricación industrial a granel.

Problemas de Gradiente Térmico

El enfriamiento rápido a menudo asociado con los crisoles de cobre refrigerados por agua en estos hornos puede provocar tensiones internas o texturas de solidificación específicas. Si no se gestionan cuidadosamente, estos gradientes pueden resultar en grietas microscópicas o estructuras de grano no uniformes dentro de la matriz de AlFeCoCrNiCu.

Complejidad Operacional

Mantener un alto vacío y gestionar las presiones de gas inerte requiere equipos y experiencia sofisticados. Cualquier fallo en el sellado del vacío durante el proceso de fusión puede provocar el deterioro inmediato de todo el lote de aleación debido a una oxidación repentina.

Cómo Aplicar Esto a Su Proyecto

Al preparar sustratos de AlFeCoCrNiCu, la elección de su equipo debe alinearse con los requisitos finales de rendimiento y pureza de su aleación.

- Si su enfoque principal es la alta pureza química: Utilice el horno de arco de vacío con al menos tres a cinco ciclos de "voltear y volver a fundir" para garantizar la distribución completa de elementos reactivos como el Aluminio.

- Si su enfoque principal es prevenir la pérdida de elementos: Asegúrese de que la cámara se pre-evacúe a un alto vacío antes de rellenarla con argón para crear un entorno ultra limpio para el arco eléctrico.

- Si su enfoque principal es la modificación superficial posterior: Priorice la precisión de la composición inicial del lingote, ya que el horno de arco de vacío es la herramienta más fiable para crear una base estable para los recubrimientos.

Al aprovechar el control atmosférico y la precisión de fusión de un horno de arco de vacío no consumible, se asegura de que el complejo sistema AlFeCoCrNiCu logre la estabilidad de alta entropía requerida para aplicaciones de ingeniería avanzadas.

Tabla Resumen:

| Característica | Beneficio para la Producción de AlFeCoCrNiCu |

|---|---|

| Atmósfera Inerte | Previene la oxidación de elementos reactivos como Al y Cr |

| Electrodo No Consumible | Elimina la contaminación de la aleación por el material del electrodo |

| Múltiples Refundiciones | Garantiza la homogeneidad química en todos los cinco o más elementos |

| Arco Eléctrico de Alta Temperatura | Funde rápidamente metales de alto punto de fusión para una mezcla uniforme |

| Crisol Refrigerado por Agua | Facilita la solidificación controlada de la matriz HAE |

Mejore su Investigación de Materiales con KINTEK

La precisión es primordial al desarrollar aleaciones complejas de alta entropía como AlFeCoCrNiCu. En KINTEK, entendemos que la integridad de su investigación depende de la pureza y uniformidad de sus sustratos.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados diseñados para los requisitos metalúrgicos más exigentes. Nuestros sistemas son totalmente personalizables para resolver sus desafíos atmosféricos y térmicos únicos.

¿Listo para lograr una homogeneidad química y pureza superiores? Contáctenos hoy para descubrir cómo nuestras soluciones avanzadas de hornos pueden potenciar su próximo avance.

Guía Visual

Referencias

- Ying Wang, Bin Li. Study on the Properties of TiC Coating Deposited by Spark Discharge on the Surface of AlFeCoCrNiCu High-Entropy Alloy. DOI: 10.3390/ma17164110

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo facilita un sistema de secado por alto vacío el secado de MgAlhfip? Garantizar la pureza de los electrolitos de magnesio

- ¿Qué papel juegan los hornos de vacío de alta temperatura en los procesos CVD y PVD? Esencial para la pureza y precisión en la deposición de películas delgadas

- ¿Cuáles son los usos comunes del grafito en los hornos de vacío? Esencial para el rendimiento a alta temperatura

- ¿Para qué se utilizan los crisoles de grafito en los hornos de vacío? Una guía para el procesamiento a alta temperatura

- ¿Por qué se requiere nitrógeno (N2) de alta pureza durante la selenización de materiales de electrodo? Perspectivas de hornos expertos

- ¿Cuáles son las diferencias entre los diseños de horno de vacío de pared caliente y pared fría? Compare para sus necesidades de alta temperatura

- ¿Cómo funciona un horno de sinterización al vacío? Descubra el procesamiento de materiales de alta pureza

- ¿Cuáles son los pasos clave en la operación de una cámara de vacío? Domine el proceso para un control de precisión