Se requiere un horno de resistencia equipado con elementos calefactores de varilla de silicio y molibdeno para proporcionar la estabilidad precisa a alta temperatura necesaria para la homogeneización del material. Esta configuración específica permite el recalentamiento de desulfurantes prefundidos a 1400°C y mantiene esa temperatura durante 30 minutos, asegurando que la estructura de fase interna alcance un estado de equilibrio crítico.

El valor fundamental del uso de varillas de silicio y molibdeno radica en su capacidad para mantener una estabilidad superior a altas temperaturas. Esto asegura que el desulfurante simule las condiciones reales de desulfuración de metal en caliente, eliminando eficazmente la distribución de fases no uniforme causada por variaciones previas en la tasa de enfriamiento.

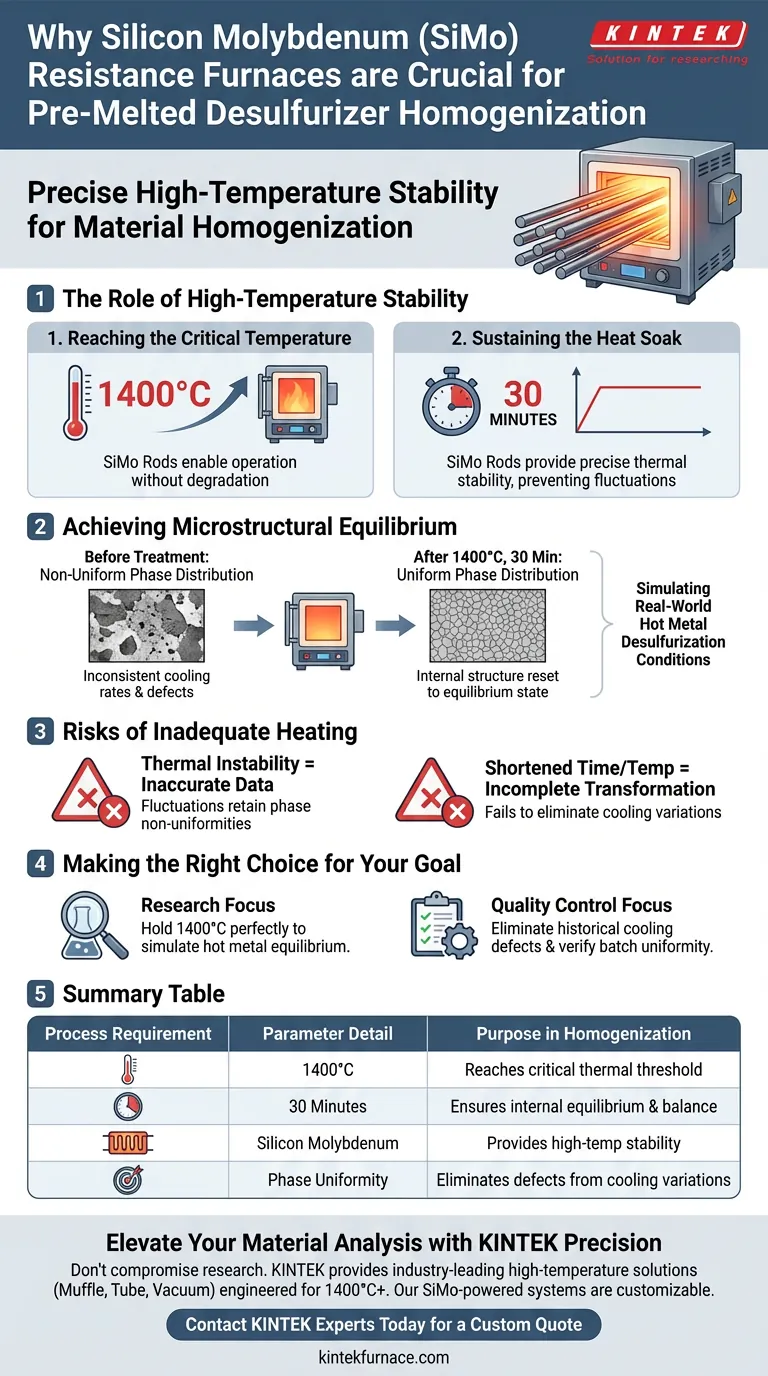

El Papel de la Estabilidad a Alta Temperatura

Alcanzando la Temperatura Crítica

Para homogeneizar eficazmente los desulfurantes prefundidos, el equipo debe alcanzar de manera confiable los 1400°C.

Los elementos calefactores estándar a menudo luchan por mantener la consistencia a este calor extremo. Las varillas de silicio y molibdeno se eligen específicamente porque pueden operar eficazmente en este rango térmico sin degradar el entorno del proceso.

Sosteniendo el Remojo de Calor

Alcanzar la temperatura objetivo es solo el primer paso; mantenerla es igualmente vital.

El proceso requiere un tiempo de mantenimiento sostenido de 30 minutos a 1400°C. Los elementos de silicio y molibdeno proporcionan la estabilidad térmica necesaria para mantener esta temperatura con alta precisión, evitando fluctuaciones que podrían alterar el acto de equilibrio químico que ocurre dentro del material.

Logrando el Equilibrio Microestructural

Corrección de Defectos de Tasa de Enfriamiento

Durante la producción inicial de desulfurantes, las diferencias en las tasas de enfriamiento a menudo conducen a estructuras internas inconsistentes.

Estas variaciones dan como resultado una distribución de fases no uniforme, que compromete el rendimiento del material. El horno de resistencia trata esto recalentando el material, "reajustando" efectivamente su estructura interna a un estado uniforme.

Simulando Condiciones del Mundo Real

El objetivo final de este proceso de calentamiento es imitar las condiciones de la desulfuración de metal en caliente.

Al forzar la estructura de fase interna a alcanzar un estado de equilibrio, el horno asegura que el material de prueba se comporte exactamente como lo haría en una aplicación industrial del mundo real. Esta precisión predictiva es imposible sin el entorno térmico estable proporcionado por los elementos calefactores.

Comprendiendo los Riesgos de un Calentamiento Inadecuado

El Costo de la Inestabilidad Térmica

Si el entorno de calentamiento fluctúa incluso ligeramente, el material puede no alcanzar el verdadero equilibrio.

Sin la estabilidad proporcionada por las varillas de silicio y molibdeno, corre el riesgo de retener las no uniformidades de fase originales. Esto conduce a datos que no representan con precisión el rendimiento del desulfurante en escenarios reales de metal en caliente.

Tiempo vs. Calidad

El requisito de un tiempo de mantenimiento de 30 minutos a 1400°C es una inversión significativa de energía y tiempo.

Sin embargo, acortar esta duración o reducir la temperatura para ahorrar recursos dará como resultado una transformación de fase incompleta. La compensación es clara: la adhesión absoluta a estos parámetros es necesaria para eliminar el historial de variaciones en la tasa de enfriamiento.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su análisis de desulfuración sea preciso, aplique las siguientes pautas:

- Si su enfoque principal es la investigación de materiales: Asegúrese de que su horno pueda mantener 1400°C sin fluctuaciones para simular perfectamente el estado de equilibrio de la desulfuración de metal en caliente.

- Si su enfoque principal es el control de calidad: Utilice este método de calentamiento específico para eliminar los defectos históricos de enfriamiento y verificar la uniformidad de sus lotes prefundidos.

La precisión en los elementos calefactores es la única forma de garantizar la precisión en el rendimiento del material.

Tabla Resumen:

| Requisito del Proceso | Detalle del Parámetro | Propósito en la Homogeneización |

|---|---|---|

| Temperatura Objetivo | 1400°C | Alcanza el umbral térmico crítico para el reinicio de fase |

| Duración del Remojo | 30 Minutos | Asegura el equilibrio interno y el balance químico |

| Elemento Calefactor | Silicio y Molibdeno | Proporciona estabilidad a alta temperatura sin degradación |

| Objetivo del Material | Uniformidad de Fase | Elimina defectos causados por variaciones previas de enfriamiento |

Mejore su Análisis de Materiales con la Precisión KINTEK

No permita que la inestabilidad térmica comprometa su investigación de desulfuración. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos hornos de mufla, de tubo y de vacío diseñados específicamente para procesos exigentes de más de 1400°C. Nuestros sistemas, alimentados por varillas de silicio y molibdeno de alto rendimiento y respaldados por I+D experta, son totalmente personalizables para satisfacer sus requisitos de laboratorio únicos.

Elimine la no uniformidad de fase y simule condiciones del mundo real con confianza.

Contacte a los Expertos de KINTEK Hoy para una Cotización Personalizada

Guía Visual

Referencias

- Jyun-Ming Shen, Weite Wu. Effects of Different CaO/Al2O3 Ratios on the Phase Composition and Desulfurization Ability of CaO-Based Desulfurizers in Hot Metal. DOI: 10.3390/met14030363

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué tipos de elementos calefactores están disponibles para aplicaciones de alta temperatura? Elija el elemento adecuado para su proceso

- ¿Cuál es la temperatura más alta que puede alcanzar un elemento calefactor de tungsteno? Desbloquee el calor máximo en entornos controlados

- ¿Cuál es el papel específico de una configuración de termopar dual? Precisión en Experimentos con Sales Fundidas

- ¿Cuáles son los beneficios de los elementos calefactores de grafito en términos de longevidad y rendimiento? Desbloquee una fiabilidad y velocidad inigualables

- ¿Cuáles son las características clave de los elementos calefactores de carburo de silicio? Desbloquee la precisión y durabilidad a altas temperaturas

- ¿Cuál es el propósito principal del algodón de aislamiento térmico en el recocido? Control maestro del gradiente de calor en acero al silicio

- ¿Cuál es el papel de un termopar tipo B en la evaporación de impurezas de aleaciones de aluminio? Domine el control térmico de alta precisión

- ¿Cuáles son los usos de los elementos calefactores de MoSi2 en la producción de armamento y defensa? Logre un procesamiento superior a alta temperatura