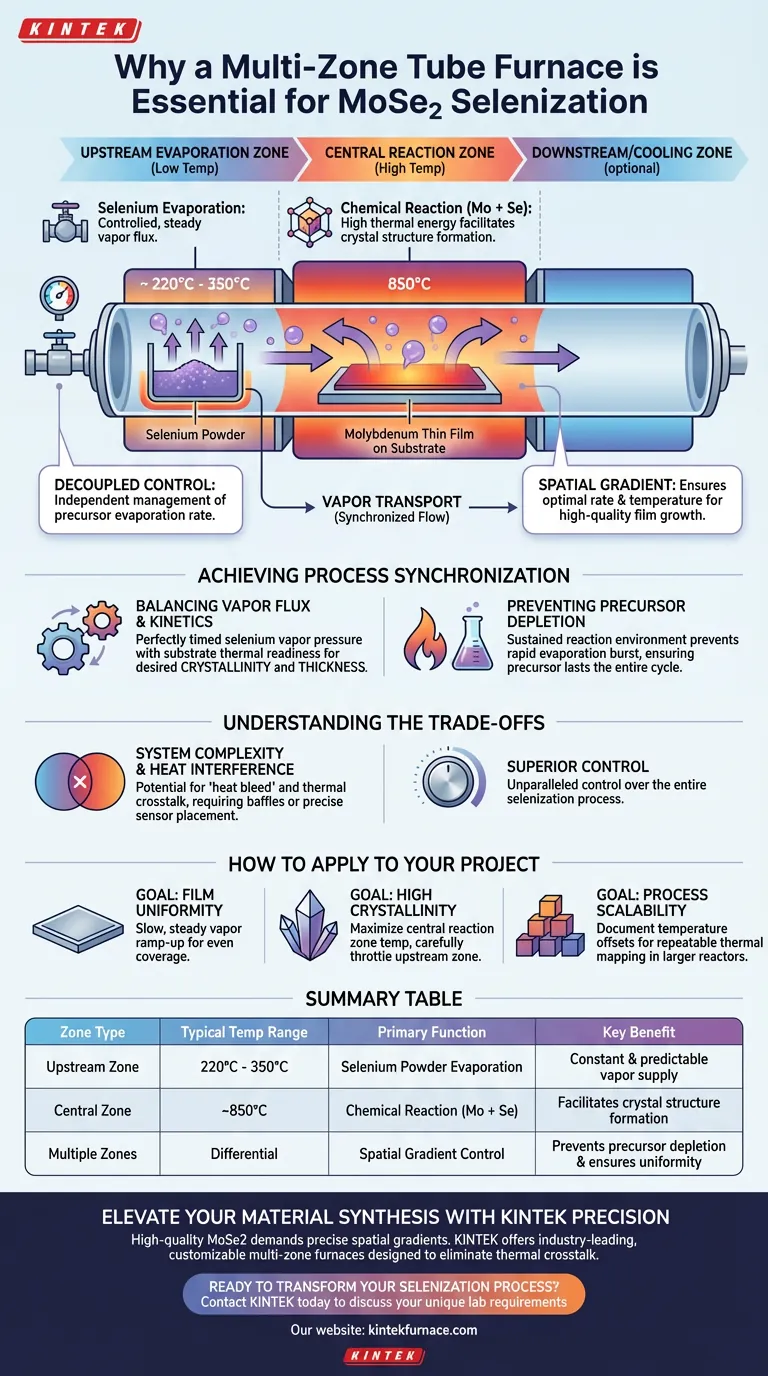

El control térmico de precisión es el requisito fundamental para la síntesis de MoSe2 de alta calidad. Se necesita un horno tubular con múltiples zonas de temperatura independientes porque permite el control simultáneo, pero separado, de la evaporación del selenio y la reacción química posterior. Al establecer un gradiente de temperatura espacial preciso, el sistema garantiza que el vapor de selenio se entregue al sustrato de molibdeno a la velocidad y temperatura óptimas para el crecimiento de películas de alta calidad.

La configuración multizona es fundamental porque desacopla la velocidad de evaporación del precursor de la cinética de reacción. Esto permite a los investigadores mantener un flujo constante de gas de selenio y, al mismo tiempo, proporcionar la alta energía térmica requerida para la transformación química de la película delgada de molibdeno.

El papel de los gradientes de temperatura espaciales

La zona de evaporación aguas arriba

La zona aguas arriba se dedica específicamente a calentar el polvo de selenio hasta su punto de evaporación específico. Dado que el selenio pasa a estado gaseoso a una temperatura inferior a la requerida para la reacción, esta zona debe controlarse de forma independiente para evitar que el precursor se consuma demasiado rápido. Este control independiente garantiza un suministro constante y predecible de vapor de selenio durante todo el proceso.

La zona de reacción central

La zona central se mantiene a una temperatura significativamente más alta, típicamente alrededor de 850 °C. Este alto calor es esencial para facilitar la reacción química entre el selenio gaseoso y la película delgada de molibdeno sólida depositada sobre el sustrato. Sin este entorno localizado de alta temperatura, el gas de selenio probablemente pasaría sobre el sustrato sin formar con éxito la estructura cristalina de MoSe2.

Lograr la sincronización del proceso

Equilibrio entre el flujo de vapor y la cinética de reacción

Un horno multizona permite la sincronización de dos estados físicos distintos dentro del mismo reactor. Ajustando las zonas aguas arriba y central por separado, el operador puede garantizar que la presión de vapor de selenio esté perfectamente sincronizada con la preparación térmica del sustrato. Esta sincronización es el factor principal para determinar la cristalinidad y el espesor de la capa de MoSe2 resultante.

Prevención del agotamiento del precursor

En un sistema de zona única, todo el tubo alcanza una temperatura uniforme, lo que a menudo provoca que el selenio se evapore demasiado rápido. Esto conduce a una "explosión" de vapor que se agota antes de que la película de molibdeno haya alcanzado la temperatura necesaria para reaccionar. Las zonas independientes permiten un entorno de reacción sostenido, asegurando que el precursor dure durante todo el ciclo de crecimiento.

Comprensión de las compensaciones

Complejidad del sistema e interferencia térmica

Si bien los hornos multizona ofrecen un control superior, introducen complejidad mecánica y térmica. El calor de la zona central de alta temperatura puede "filtrarse" en la zona aguas arriba, lo que dificulta el mantenimiento de una temperatura de evaporación perfectamente estable. Los operadores a menudo deben usar deflectores físicos o una colocación precisa de los sensores para mitigar esta diafonía térmica entre las etapas independientes.

Cómo aplicar esto a su proyecto

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la uniformidad de la película: Utilice las zonas independientes para crear un aumento lento y constante del vapor de selenio para garantizar una cobertura uniforme en todo el sustrato.

- Si su enfoque principal es la alta cristalinidad: Maximice la temperatura de la zona de reacción central mientras regula cuidadosamente la zona aguas arriba para evitar el desperdicio de precursor.

- Si su enfoque principal es la escalabilidad del proceso: Documente los desplazamientos de temperatura específicos entre las zonas para crear un "mapa" térmico repetible para volúmenes de reactor más grandes.

Dominar el gradiente espacial de su horno transforma la selenización de un evento químico impredecible en un proceso de ingeniería repetible.

Tabla resumen:

| Tipo de zona | Rango de temperatura típico | Función principal | Beneficio clave |

|---|---|---|---|

| Zona aguas arriba | 220 °C - 350 °C | Evaporación de polvo de selenio | Suministro de vapor constante y predecible |

| Zona central | ~850 °C | Reacción química (Mo + Se) | Facilita la formación de la estructura cristalina |

| Múltiples zonas | Diferencial | Control del gradiente espacial | Evita el agotamiento del precursor y garantiza la uniformidad |

Mejore su síntesis de materiales con la precisión KINTEK

La síntesis de MoSe2 de alta calidad exige más que solo calor; requiere los gradientes de temperatura espaciales precisos que solo un sistema multizona puede proporcionar. KINTEK ofrece sistemas tubulares, de mufla, rotatorios y de CVD líderes en la industria y personalizables, respaldados por I+D y fabricación expertas. Nuestros hornos tubulares multizona están diseñados para eliminar la diafonía térmica y proporcionar la sincronización necesaria para una cristalinidad y uniformidad de película superiores.

¿Listo para transformar su proceso de selenización? Contacte a KINTEK hoy mismo para discutir sus requisitos de laboratorio únicos

Guía Visual

Referencias

- Xunjia Zhao, Xiufeng Song. High-sensitivity hybrid MoSe<sub>2</sub>/AgInGaS quantum dot heterojunction photodetector. DOI: 10.1039/d3ra07240a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué industrias utilizan comúnmente los hornos tubulares de alta temperatura? Esencial para la ciencia de materiales, la electrónica y más

- ¿Cuál es el procedimiento recomendado para usar un horno tubular después de largos períodos de inactividad? Evite daños con un horneado adecuado

- ¿Cuál es la importancia de usar tapones de silicona cónicos perforados para sellar reactores de tubo de cuarzo? Logre precisión.

- ¿Por qué se utiliza un horno de tubo de cuarzo para el recubrimiento de LiFePO4 en dos etapas? Control Maestro de Oxidación y Conductividad

- ¿Cómo optimiza el recocido en un horno de vacío tubular las películas delgadas de WS2? Domine la integridad estructural y la eficiencia

- ¿Por qué se utilizan tubos de cuarzo o alúmina en los hornos de tubo? Beneficios clave para procesos de alta temperatura

- ¿Cuáles son las ventajas de un horno tubular de una zona para la síntesis de MoS2? Garantiza la uniformidad y la repetibilidad

- ¿Cuáles son las consideraciones de espacio y huella para los hornos tubulares verticales y horizontales? Optimice el diseño de su laboratorio