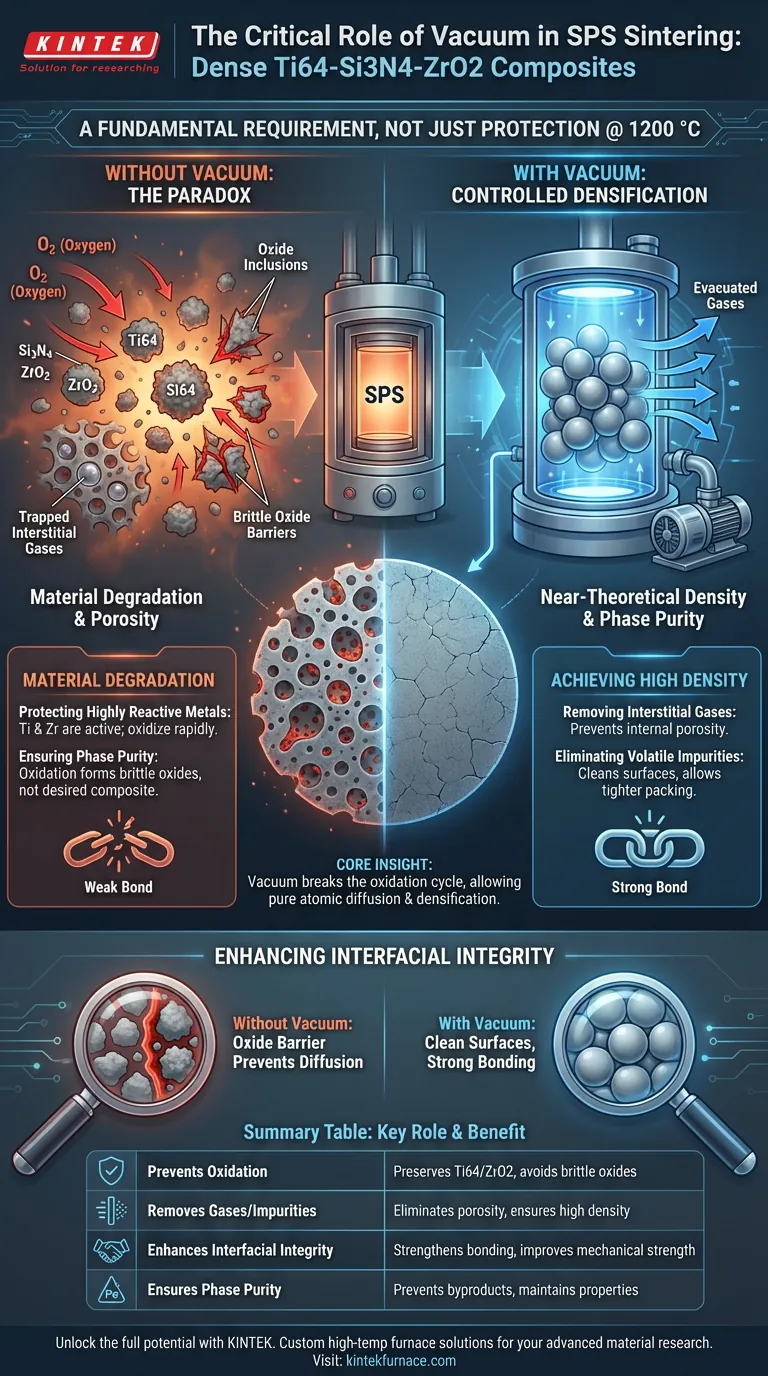

El entorno de vacío en un horno de sinterización por plasma de chispa (SPS) no es simplemente una medida de protección; es un requisito fundamental para procesar compuestos reactivos como Ti64-Si3N4-ZrO2.

A la temperatura de sinterización requerida de 1200 °C, el vacío realiza dos funciones críticas: elimina activamente los gases intersticiales y las impurezas volátiles que causan porosidad, y previene la oxidación de la aleación de titanio altamente reactiva. Esta doble acción es la única manera de asegurar que el material alcance una densidad cercana a la teórica y mantenga la pureza de fase necesaria.

Idea Central Procesar compuestos a base de titanio y circonio sin vacío crea una paradoja: el calor necesario para sinterizar el material también es suficiente para destruirlo a través de la oxidación. Un entorno de vacío rompe este ciclo, eliminando barreras gaseosas y contaminantes químicos para permitir una difusión atómica y densificación pura y sin inhibiciones.

Prevención de la Degradación del Material

La presencia de oxígeno durante la sinterización a alta temperatura de Ti64-Si3N4-ZrO2 conduce a cambios químicos inmediatos y perjudiciales.

Protección de Metales Altamente Reactivos

El titanio (en Ti64) y el circonio (en ZrO2) son metales activos con una fuerte afinidad por el oxígeno. A 1200 °C, incluso cantidades traza de oxígeno harán que estos elementos se oxiden rápidamente. El entorno de vacío aísla eficazmente la mezcla de polvos, preservando las fases metálicas y cerámicas en su estado deseado.

Garantía de Pureza de Fase

Si ocurre oxidación, el material forma inclusiones de óxido quebradizas en lugar de la estructura compuesta deseada. Mantener un vacío asegura la pureza de fase, lo que significa que el producto final consta únicamente de los componentes previstos Ti64, Si3N4 y ZrO2, sin subproductos de reacción no deseados que degraden el rendimiento.

Mecanismos para Lograr Alta Densidad

Para crear un compuesto denso, las partículas sólidas deben fusionarse completamente. Los gases atrapados dentro del lecho de polvo actúan como barreras físicas para este proceso.

Eliminación de Gases Intersticiales

Los polvos crudos contienen naturalmente espacios llenos de aire (gases intersticiales). El sistema de vacío extrae estos gases antes y durante el proceso de calentamiento. Esta eliminación es esencial para prevenir el atrapamiento de gas, que de lo contrario resultaría en porosidad interna y una estructura final más débil.

Eliminación de Impurezas Volátiles

Las materias primas a menudo contienen contaminantes superficiales o impurezas volátiles. Bajo condiciones de vacío, estas impurezas se vaporizan y se evacuan de la cámara. Este paso de purificación limpia las superficies de las partículas, permitiendo un empaquetamiento más apretado y una mayor densidad final.

Mejora de la Integridad Interfacial

La resistencia mecánica de un compuesto depende de qué tan bien se unen los diferentes materiales (metal y cerámica) en su interfaz.

Eliminación de Barreras de Óxido

Las películas de óxido en las superficies de las partículas actúan como una barrera para la difusión atómica. Al prevenir la formación o el crecimiento de estas películas, el vacío permite que los átomos se muevan libremente entre la matriz de Ti64 y los refuerzos cerámicos (Si3N4 y ZrO2).

Fortalecimiento de la Unión

Las superficies limpias dan como resultado una unión interfacial de alta calidad. Cuando el "cuello de sinterización" se forma entre las partículas sin que una capa de óxido interfiera, la unión es más fuerte y uniforme. Este contacto directo es crucial para transferir el estrés de manera efectiva a lo largo del material compuesto.

Errores Comunes a Evitar

Si bien el vacío es esencial, debe equilibrarse con otros parámetros de procesamiento para garantizar el éxito.

Malinterpretación de los Niveles de Vacío

Un vacío "estándar" puede no ser suficiente para metales altamente activos como el titanio o el circonio. Debe asegurarse de que el nivel de vacío sea suficiente para reducir la presión parcial de oxígeno por debajo del umbral requerido para la oxidación a 1200 °C.

Ignorar la Presión de Vapor

Si bien el objetivo es eliminar las impurezas, los vacíos extremadamente altos a altas temperaturas pueden teóricamente causar la sublimación de elementos de aleación si sus presiones de vapor son altas. Sin embargo, para Ti64-Si3N4-ZrO2 a 1200 °C, el riesgo principal sigue siendo la oxidación y el atrapamiento de gas, lo que hace indispensable el vacío.

Tomando la Decisión Correcta para su Objetivo

El papel del vacío afecta diferentes aspectos del material final. Adapte su enfoque según sus requisitos de rendimiento específicos.

- Si su enfoque principal es la Resistencia Mecánica: Priorice la capacidad del vacío para prevenir la formación de óxido, ya que los óxidos quebradizos en la interfaz son la causa principal de fractura prematura.

- Si su enfoque principal es la Máxima Densidad: Concéntrese en la capacidad del vacío para evacuar los gases intersticiales durante las etapas iniciales de calentamiento para prevenir la formación de poros.

Un entorno de vacío transforma el proceso de sinterización de una lucha contra la contaminación a un entorno controlado para una ingeniería microestructural precisa.

Tabla Resumen:

| Función Clave del Vacío | Beneficio para Compuestos de Ti64-Si3N4-ZrO2 |

|---|---|

| Previene la Oxidación de Metales Reactivos | Preserva las fases Ti64/ZrO2, evita óxidos quebradizos |

| Elimina Gases Intersticiales e Impurezas Volátiles | Elimina porosidad, asegura alta densidad |

| Mejora la Integridad Interfacial | Fortalece la unión, mejora la resistencia mecánica |

| Asegura la Pureza de Fase | Previene subproductos de reacción no deseados, mantiene las propiedades del material |

Desbloquee todo el potencial de su investigación y producción de materiales avanzados. Si sus aplicaciones exigen los más altos estándares de densidad, pureza y resistencia mecánica en compuestos como Ti64-Si3N4-ZrO2, KINTEK tiene la experiencia y el equipo que necesita. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de mufla, tubo, rotatorio, de vacío, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para sus necesidades únicas. No comprometa la integridad de su material: contacte a los especialistas de KINTEK hoy mismo para discutir sus requisitos específicos de SPS o de hornos de alta temperatura y lograr resultados incomparables.

Guía Visual

Referencias

- Anthony O. Ogunmefun, Kibambe Ngeleshi. Densification, microstructure, and nanomechanical evaluation of pulsed electric sintered zirconia-silicon nitride reinforced Ti-6Al-4 V alloy. DOI: 10.1007/s00170-023-12873-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo minimiza la soldadura fuerte al vacío la tensión y las distorsiones del material? Logre estabilidad dimensional para conjuntos de alta precisión

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cuáles son las características clave de los hornos de vacío? Logre un procesamiento de materiales superior

- ¿Cómo se compara un horno de retorta con un horno de vacío? Elija el tratamiento térmico adecuado para sus materiales

- ¿Qué industrias se benefician del uso de hornos de temple de caída inferior? Logre precisión metalúrgica para la industria aeroespacial y automotriz

- ¿Qué papel juegan los hornos de vacío en la producción industrial moderna? Esenciales para la fabricación de alto rendimiento y alta pureza

- ¿Cómo funcionan los hornos de temple por gas al vacío? Domine el tratamiento térmico preciso para materiales superiores

- ¿Cuáles son los métodos de temple comunes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico