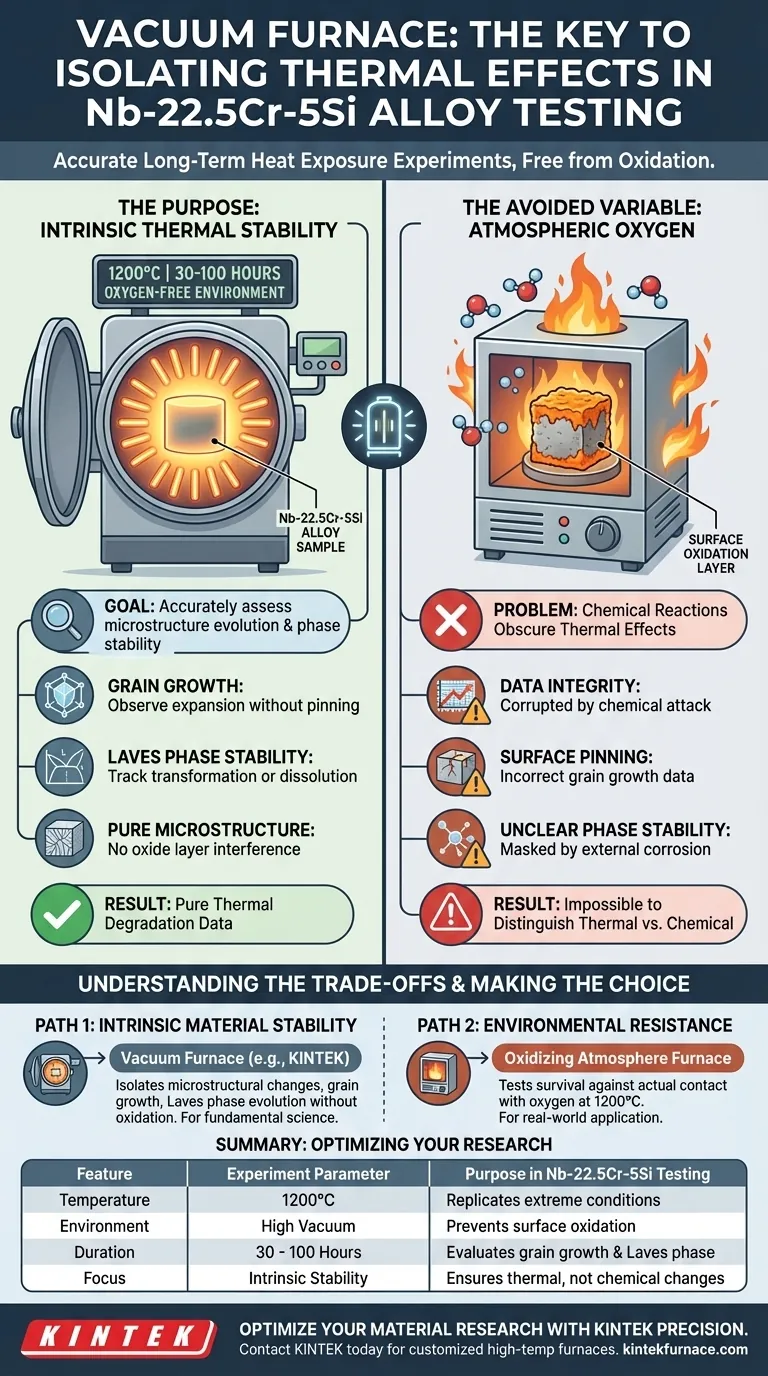

La función principal de un horno de vacío en este contexto es aislar los efectos térmicos de las reacciones químicas. Al crear un entorno libre de oxígeno, los investigadores pueden someter las aleaciones de Nb-22.5Cr-5Si a temperaturas de 1200 °C durante períodos que van de 30 a 100 horas para simular las condiciones de servicio sin la influencia de la oxidación superficial que corrompe los datos.

Al eliminar el oxígeno atmosférico, un horno de vacío garantiza que cualquier cambio observado en la aleación sea puramente intrínseco. Esto permite una evaluación precisa de la evolución de la microestructura y la estabilidad de las fases, sin la interferencia de la corrosión ambiental externa.

Simulación de condiciones de servicio a alta temperatura

Para comprender cómo se comportarán las aleaciones de Nb-22.5Cr-5Si en aplicaciones del mundo real, los investigadores deben replicar entornos térmicos extremos.

Replicación de calor extremo

El horno de vacío permite calentar la aleación a 1200 °C, un umbral crítico para materiales avanzados de alta temperatura.

Esta temperatura imita las intensas condiciones que el material enfrentaría durante la operación real, como en componentes aeroespaciales o de generación de energía.

Evaluación de la durabilidad a largo plazo

El calentamiento a corto plazo a menudo es insuficiente para predecir la vida útil de un componente.

El horno de vacío mantiene este calor durante períodos prolongados, específicamente 30, 50 o 100 horas.

Esta exposición prolongada es necesaria para impulsar procesos atómicos lentos que solo se revelan con el tiempo.

Garantizar la integridad de los datos mediante el aislamiento

El valor científico de estos experimentos depende del control de las variables. La variable más disruptiva a altas temperaturas es el oxígeno.

Prevención de la oxidación superficial

A 1200 °C, muchos metales reaccionan agresivamente con el oxígeno.

Sin vacío, se formaría una gruesa capa de óxido en la superficie de la aleación de Nb-22.5Cr-5Si.

Esta capa de oxidación oscurecería el material subyacente, haciendo imposible distinguir entre la degradación térmica y el ataque químico.

Evaluación de la evolución de la microestructura

El objetivo del experimento es observar cómo cambia la estructura interna del metal únicamente debido al calor.

Los investigadores buscan el crecimiento de grano, la expansión de las estructuras cristalinas que pueden alterar la resistencia y la ductilidad.

El entorno de vacío garantiza que los datos de crecimiento de grano sean precisos y no estén influenciados por el anclaje superficial de los óxidos.

Monitoreo de la estabilidad de la fase

Las aleaciones complejas contienen diferentes fases cristalinas que les confieren resistencia, como la fase de Laves.

El calentamiento prolongado puede hacer que estas fases se disuelvan o se transformen, debilitando el material.

El uso de un horno de vacío permite a los investigadores rastrear directamente la estabilidad de la fase de Laves, asegurando que la aleación conserve sus propiedades previstas con el tiempo.

Comprensión de las compensaciones

Si bien los hornos de vacío son esenciales para la ciencia fundamental de los materiales, presentan limitaciones específicas en cuanto a la aplicabilidad en el mundo real.

La limitación del "mundo perfecto"

Un horno de vacío crea un entorno idealizado.

Prueba con éxito la estabilidad térmica, pero ignora la resistencia ambiental.

Si la aplicación final de la aleación implica la exposición al aire (como en los motores a reacción), una prueba de vacío no revelará cómo el material sobrevive a la oxidación real o a la corrosión en caliente.

Complejidad y costo

El tratamiento térmico en vacío es inherentemente más complejo que el calentamiento atmosférico estándar.

Requiere equipos especializados para mantener la integridad del alto vacío, asegurando que ningún gas impuro o vapor de agua comprometa la muestra.

Tomar la decisión correcta para su objetivo

Al diseñar experimentos para aleaciones de alto rendimiento, la elección del equipo determina los datos que recibe.

- Si su enfoque principal es la estabilidad intrínseca del material: Utilice un horno de vacío para aislar los cambios microestructurales, el crecimiento de grano y la evolución de la fase de Laves sin interferencia de la oxidación.

- Si su enfoque principal es la resistencia ambiental: Eventualmente debe pasar a atmósferas oxidantes (hornos estándar) para probar cómo el material sobrevive al contacto real con el oxígeno a 1200 °C.

Utilice el horno de vacío para demostrar que la estructura interna de la aleación es estable, luego pruebe su resistencia superficial por separado.

Tabla resumen:

| Característica | Parámetro del experimento | Propósito en las pruebas de Nb-22.5Cr-5Si |

|---|---|---|

| Temperatura | 1200 °C | Replica condiciones extremas de servicio aeroespacial/energético |

| Entorno | Alto vacío | Previene la oxidación superficial y las reacciones que corrompen los datos |

| Duración | 30 - 100 horas | Evalúa el crecimiento de grano y la estabilidad de la fase de Laves |

| Enfoque | Estabilidad intrínseca | Asegura que los cambios observados sean puramente térmicos, no químicos |

Optimice su investigación de materiales con KINTEK Precision

El control preciso de su entorno térmico es la diferencia entre datos precisos y errores costosos. KINTEK proporciona soluciones térmicas avanzadas y personalizables diseñadas para las aplicaciones de I+D más exigentes. Ya sea que esté investigando la evolución de la microestructura o la estabilidad de las fases en aleaciones complejas, nuestros sistemas de vacío, mufla, tubo y CVD de alto rendimiento ofrecen el aislamiento y la uniformidad que necesita.

Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de alta temperatura para laboratorio adaptados a sus especificaciones únicas.

¿Listo para mejorar sus pruebas de materiales? Póngase en contacto con KINTEK hoy mismo para analizar los requisitos de su proyecto y encontrar el horno perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué es necesaria la desgasificación por alto vacío para los recubrimientos de HfO2? Prevenir el delaminado y las burbujas de la capa de Ir

- ¿Cuáles son las ventajas de un horno de grafito? Logre un rendimiento inigualable a altas temperaturas

- ¿Qué tipo de horno se puede utilizar a alta temperatura? Desbloquee el calor extremo para sus aplicaciones

- ¿Por qué se prefiere el horno de vacío para fundir joyería? Logre pureza y precisión en su artesanía

- ¿Cuáles son los beneficios de usar fieltro de grafito en hornos de vacío? Logre una eficiencia térmica y estabilidad superiores

- ¿Cuáles son las ventajas de utilizar un horno de tratamiento térmico al vacío? Optimizar el tratamiento de solución de aleaciones Fe-Mn-Si

- ¿Cómo funcionan los hornos de temple por gas al vacío? Domine el tratamiento térmico preciso para materiales superiores

- ¿Por qué la velocidad de bombeo de un sistema de secado al vacío es fundamental para la fabricación de baterías? Mejora la calidad y la eficiencia