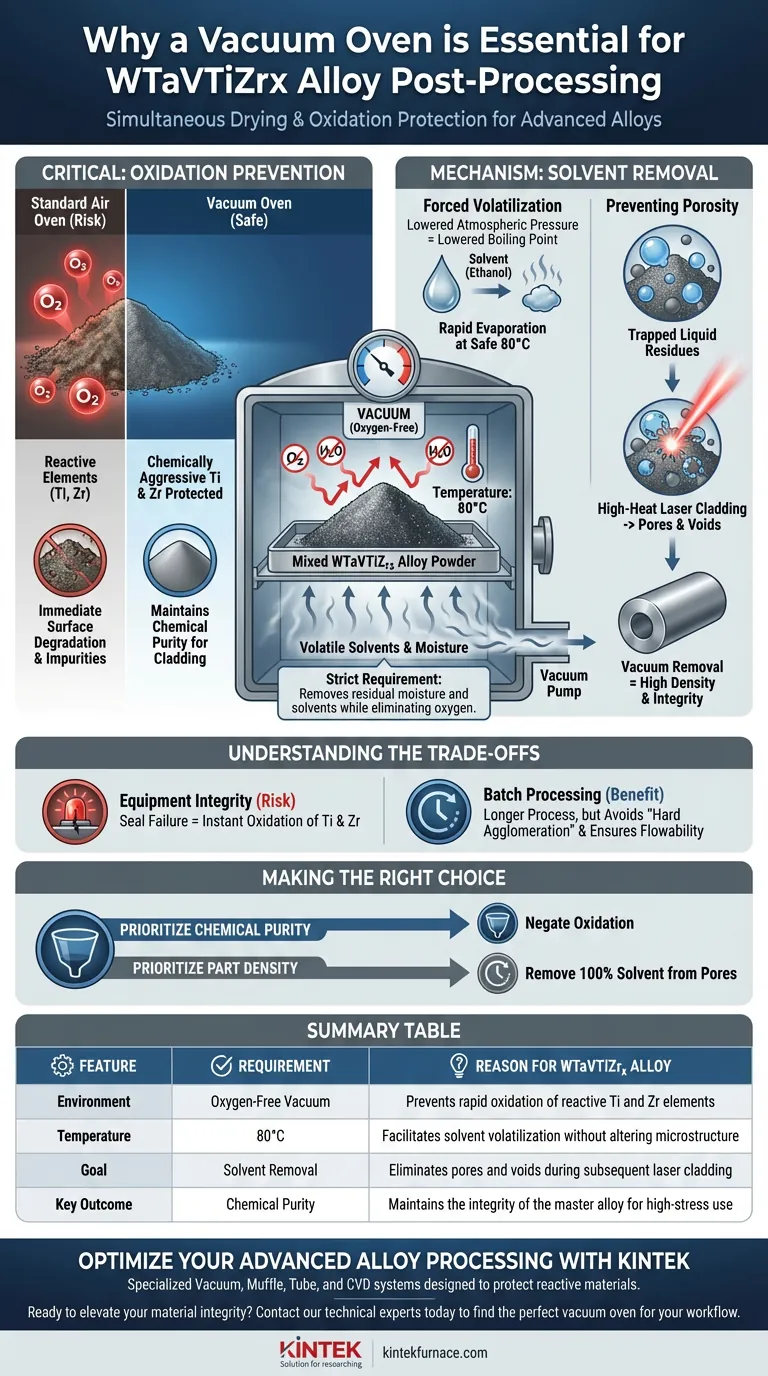

Se requiere estrictamente un horno de vacío para el postprocesamiento de polvos de aleación mixta WTaVTiZrx para secar simultáneamente el material y proteger su composición química. Este proceso utiliza una temperatura de 80 °C para eliminar por completo la humedad y los disolventes residuales, al tiempo que elimina la presencia de oxígeno. Este entorno libre de oxígeno es la única forma segura de calentar el polvo, ya que evita que los componentes altamente activos de Titanio (Ti) y Zirconio (Zr) se oxiden durante la fase de secado.

El entorno de vacío facilita la rápida volatilización de los disolventes a temperaturas seguras, asegurando que la aleación permanezca libre de óxidos y humedad que de otro modo comprometerían las aplicaciones posteriores de recubrimiento láser.

El papel fundamental de la prevención de la oxidación

Protección de elementos altamente reactivos

La aleación WTaVTiZrx contiene Titanio (Ti) y Zirconio (Zr), ambos metales químicamente agresivos.

Estos elementos son propensos a la oxidación rápida cuando se exponen al calor en presencia de aire. Incluso a la temperatura de secado relativamente baja de 80 °C, el procesamiento de estos polvos en un horno de aire estándar provocaría una degradación inmediata de la superficie.

Garantizar la pureza química para el recubrimiento

El objetivo principal de la etapa de postprocesamiento es preparar la "superaleación" para la fusión o el recubrimiento láser.

Si el polvo se oxida durante el secado, esas impurezas se convierten en inclusiones permanentes en la matriz metálica final. Al utilizar un vacío, se mantiene la pureza química extrema necesaria para que la aleación funcione según lo previsto en aplicaciones de alta tensión.

Mecanismos de eliminación de disolventes

Volatilización forzada a bajas temperaturas

El secado al vacío funciona reduciendo la presión atmosférica que rodea al polvo.

Esta reducción de presión disminuye significativamente el punto de ebullición de los disolventes residuales (como el etanol) y el agua. Obliga a estos líquidos a evaporarse (volatizarse) rápidamente sin requerir temperaturas extremas que puedan alterar la microestructura del polvo.

Prevención de porosidad y defectos

Los residuos líquidos atrapados dentro de los poros del polvo pueden causar estragos durante los pasos posteriores de sinterización o fusión.

Si los disolventes permanecen en el polvo, se expandirán rápidamente a gas durante el proceso de recubrimiento láser de alta temperatura, creando poros o huecos en la muestra final. El horno de vacío garantiza la eliminación profunda y completa de estos orgánicos volátiles, asegurando la alta densidad e integridad de la pieza final.

Comprender las compensaciones

La integridad del equipo es primordial

La eficacia de este proceso depende completamente de la calidad del sellado al vacío.

Si la bomba de vacío falla o el sello se rompe mientras el horno está a 80 °C, la entrada repentina de aire oxidará el Ti y el Zr calentados más rápido que si estuvieran a temperatura ambiente. Se requiere un monitoreo continuo de los niveles de presión para prevenir la ruina del lote.

Tiempo de procesamiento por lotes

El secado al vacío es un proceso controlado por difusión que puede llevar más tiempo que el secado por convección a alta temperatura.

Si bien es más lento, evita la "aglomeración dura" de partículas a menudo causada por el secado rápido a alta temperatura. Intentar apresurar este proceso con mayor calor corre el riesgo de comprometer la fluidez y la densidad de empaquetamiento del polvo.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de su aleación WTaVTiZrx, alinee sus parámetros de secado con sus necesidades de procesamiento específicas:

- Si su enfoque principal es la pureza química: Priorice el mantenimiento de un vacío profundo para negar absolutamente la oxidación de las fracciones de Titanio y Zirconio.

- Si su enfoque principal es la densidad de la pieza: Asegúrese de que el ciclo de secado sea lo suficientemente largo para eliminar el 100% del disolvente de los poros del polvo, previniendo huecos inducidos por gas durante el recubrimiento.

Al aislar sus polvos reactivos del oxígeno mientras elimina los disolventes, asegura la integridad fundamental requerida para la fabricación de aleaciones avanzadas.

Tabla resumen:

| Característica | Requisito | Razón para la aleación WTaVTiZrx |

|---|---|---|

| Entorno | Vacío libre de oxígeno | Previene la oxidación rápida de los elementos reactivos Ti y Zr |

| Temperatura | 80 °C | Facilita la volatilización del disolvente sin alterar la microestructura |

| Objetivo | Eliminación de disolventes | Elimina poros y huecos durante el recubrimiento láser posterior |

| Resultado clave | Pureza química | Mantiene la integridad de la superaleación para uso de alta tensión |

Optimice su procesamiento de aleaciones avanzadas con KINTEK

No permita que la oxidación o la porosidad comprometan su investigación. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece sistemas especializados de vacío, mufla, tubo y CVD diseñados para proteger materiales reactivos como WTaVTiZrx. Ya sea que necesite una solución estándar o un sistema totalmente personalizable para sus necesidades únicas de laboratorio, nuestros hornos de alta temperatura garantizan la pureza química que sus aplicaciones exigen.

¿Listo para mejorar la integridad de su material? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el horno de vacío perfecto para su flujo de trabajo.

Guía Visual

Referencias

- Xiaoyu Ding, Jianhua Yao. Study on Microstructure and High Temperature Stability of WTaVTiZrx Refractory High Entropy Alloy Prepared by Laser Cladding. DOI: 10.3390/e26010073

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué consideraciones clave deben tener en cuenta los compradores al seleccionar un horno de vacío? Consejos de expertos para un rendimiento óptimo

- ¿Qué tipos de fuentes de alimentación se utilizan para los elementos calefactores en los hornos de vacío verticales? SCR frente a VRT para calefacción de precisión

- ¿Por qué un horno de vacío o un horno de secado es esencial para los experimentos de reutilización de catalizadores? Garantizar datos fiables de catalizadores reciclados

- ¿Cuáles son las ventajas de la soldadura fuerte al vacío para aluminio en comparación con los métodos de soldadura tradicionales? Integridad superior de la unión y precisión

- ¿Cómo funciona un horno de tratamiento térmico al vacío? Logre resultados prístinos y de alto rendimiento

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Por qué se utilizan gradientes de temperatura específicos en un horno de secado al vacío? Preparación de membranas de matriz mixta maestra

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización