La función principal de un horno de incineración de grado industrial es descomponer térmicamente las películas de resina aislante antes de que comience el proceso de fundición. Al calentar la chatarra de alambre de cobre esmaltado a aproximadamente 300 °C, el horno carboniza eficazmente los recubrimientos orgánicos como el poliuretano o el poliesterimida, evitando que se conviertan en contaminantes más adelante en la línea de refinado.

La presencia de aislamiento orgánico durante la fundición a alta temperatura crea residuos que comprometen la integridad del cobre líquido. El pretratamiento a través de un horno de incineración es el método definitivo para aislar estos contaminantes desde el principio, asegurando una pureza significativamente mayor en el cobre refinado final.

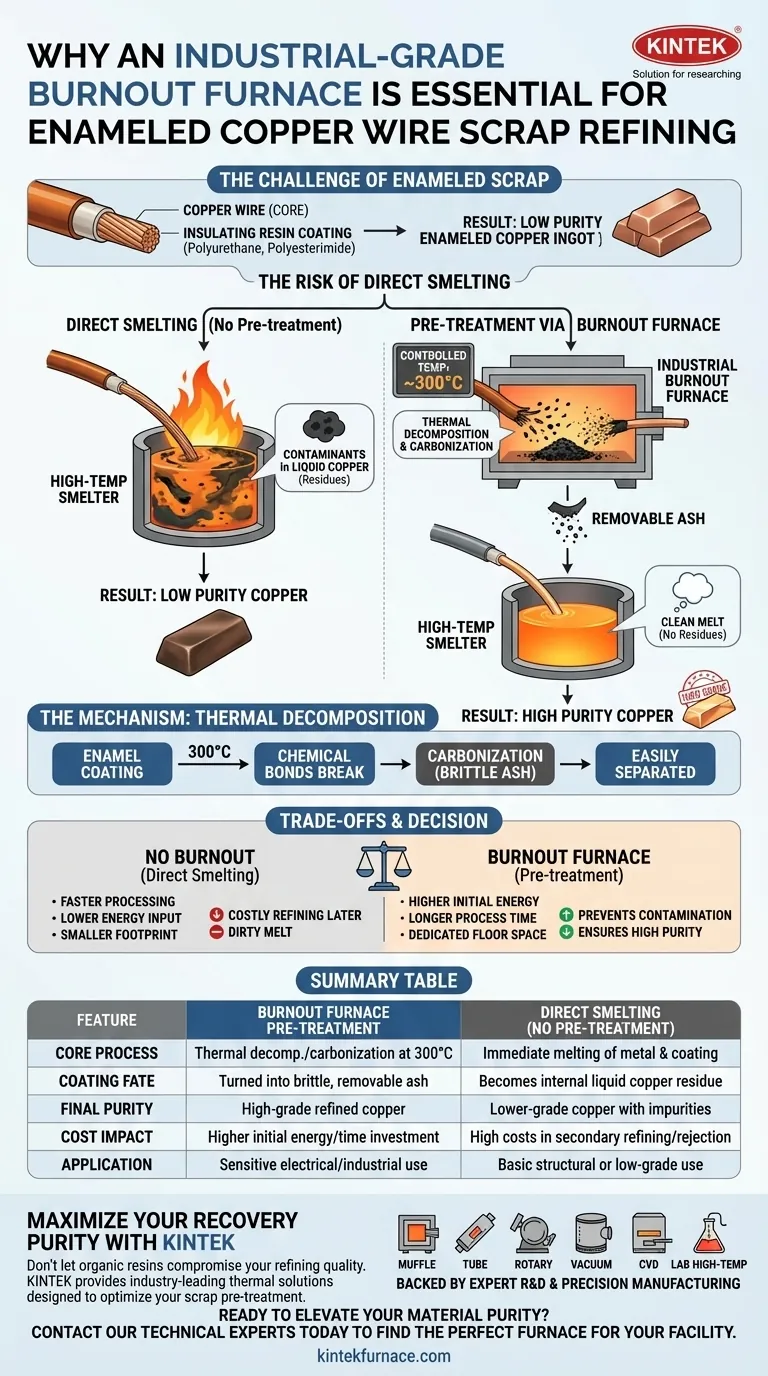

El Desafío de la Chatarra Esmaltada

Comprendiendo el Recubrimiento

El alambre de cobre esmaltado no es metal desnudo; está recubierto con películas de resina aislante duraderas.

Los materiales comunes incluyen poliuretano y poliesterimida. Si bien son excelentes para el aislamiento eléctrico, estos compuestos orgánicos actúan como impurezas durante el proceso de reciclaje.

El Riesgo de la Fundición Directa

Si el alambre esmaltado se introduce directamente en un entorno de fundición a alta temperatura, los recubrimientos no desaparecen simplemente.

En cambio, se descomponen en residuos complejos. Estos residuos se mezclan con el cobre líquido, lo que provoca una contaminación interna difícil y costosa de eliminar una vez que el metal está fundido.

El Mecanismo de Descomposición Térmica

Temperatura Controlada

El horno de incineración opera a una temperatura específica y controlada de aproximadamente 300 °C.

Esta temperatura es crítica. Es lo suficientemente caliente como para romper los enlaces químicos de la resina, pero lo suficientemente fría como para evitar fundir u oxidar prematuramente el propio alambre de cobre.

Carbonización

A esta temperatura, el horno desencadena un proceso de descomposición y carbonización.

Las películas aislantes pierden su integridad estructural y se convierten en ceniza carbonizada quebradiza. Esto transforma un contaminante químico complejo en un subproducto simple que se separa fácilmente del metal.

Comprendiendo las Compensaciones

Tiempo de Proceso y Energía

La implementación de una etapa de incineración añade un paso distinto al flujo de trabajo de refinado.

Esto requiere una entrada de energía adicional para mantener el entorno de 300 °C y aumenta el tiempo total necesario para procesar un lote de chatarra.

Huella del Equipo

Un horno de grado industrial requiere espacio dedicado y mantenimiento.

Sin embargo, omitir este paso para ahorrar espacio o tiempo da como resultado una fusión "sucia", que a menudo requiere técnicas de refinado más agresivas (y costosas) más adelante para corregir los niveles de pureza.

Tomando la Decisión Correcta para su Objetivo

Decidir si implementar un horno de incineración depende de sus requisitos de calidad.

- Si su enfoque principal es la Alta Pureza: Debe utilizar un horno de incineración para eliminar las resinas orgánicas, ya que esta es la única forma de prevenir la contaminación por residuos en la fusión.

- Si su enfoque principal es la Velocidad de Procesamiento: Puede considerar omitir el pretratamiento, pero tenga en cuenta que el cobre resultante será de menor calidad y probablemente inadecuado para aplicaciones eléctricas sensibles.

Al aislar los contaminantes orgánicos antes de que el cobre alcance su punto de fusión, protege la integridad de su producto final.

Tabla Resumen:

| Característica | Pretratamiento con Horno de Incineración | Fundición Directa (Sin Pretratamiento) |

|---|---|---|

| Proceso Central | Descomposición térmica/carbonización a 300 °C | Fusión inmediata de metal y recubrimiento |

| Destino del Recubrimiento | Se convierte en ceniza quebradiza y removible | Se convierte en residuo interno de cobre líquido |

| Pureza Final | Cobre refinado de alta calidad | Cobre de menor calidad con impurezas |

| Impacto en el Costo | Mayor inversión inicial de energía/tiempo | Altos costos en refinado secundario/rechazo |

| Aplicación | Uso eléctrico/industrial sensible | Uso estructural básico o de baja calidad |

Maximice la Pureza de su Recuperación con KINTEK

No permita que las resinas orgánicas comprometan la calidad de su refinado. KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para optimizar el pretratamiento de su chatarra. Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus requisitos específicos de refinado.

¿Listo para elevar la pureza de sus materiales? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus instalaciones.

Guía Visual

Referencias

- Omar Choukri, Souadi Taibi. Achieving industrial-grade purity in recycled copper scrap: Pretreatment and fire refining approach. DOI: 10.46793/tribomat.2025.008

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla de laboratorio en el biochar a base de cáscaras de arroz? Domina tu proceso de pirólisis

- ¿Cómo se debe mantener un horno mufla cuando no está en uso? Consejos esenciales para la longevidad y la seguridad

- ¿Cuál es la función principal de un horno mufla de alta temperatura en la síntesis de óxido de grafeno? Maximizar el rendimiento de carbono

- ¿Por qué se utiliza un horno mufla para el tratamiento de boehmita? Optimice la preparación de su catalizador

- ¿Cuál es la función principal de un horno mufla en la cristalización de W-TiO2? Optimizar el rendimiento del nanopulvo

- ¿Cómo afecta el proceso de calcinación en un horno mufla a los materiales sensores de gas CuO/WO3? Optimizar el rendimiento del sensor

- ¿Cuál es la función de un horno mufla de laboratorio en la preparación de nanohojas de BiVO4? Optimice el rendimiento de su material

- ¿Qué es un horno eléctrico tipo caja y cuáles son sus componentes principales? Descubra la calefacción de precisión para su laboratorio