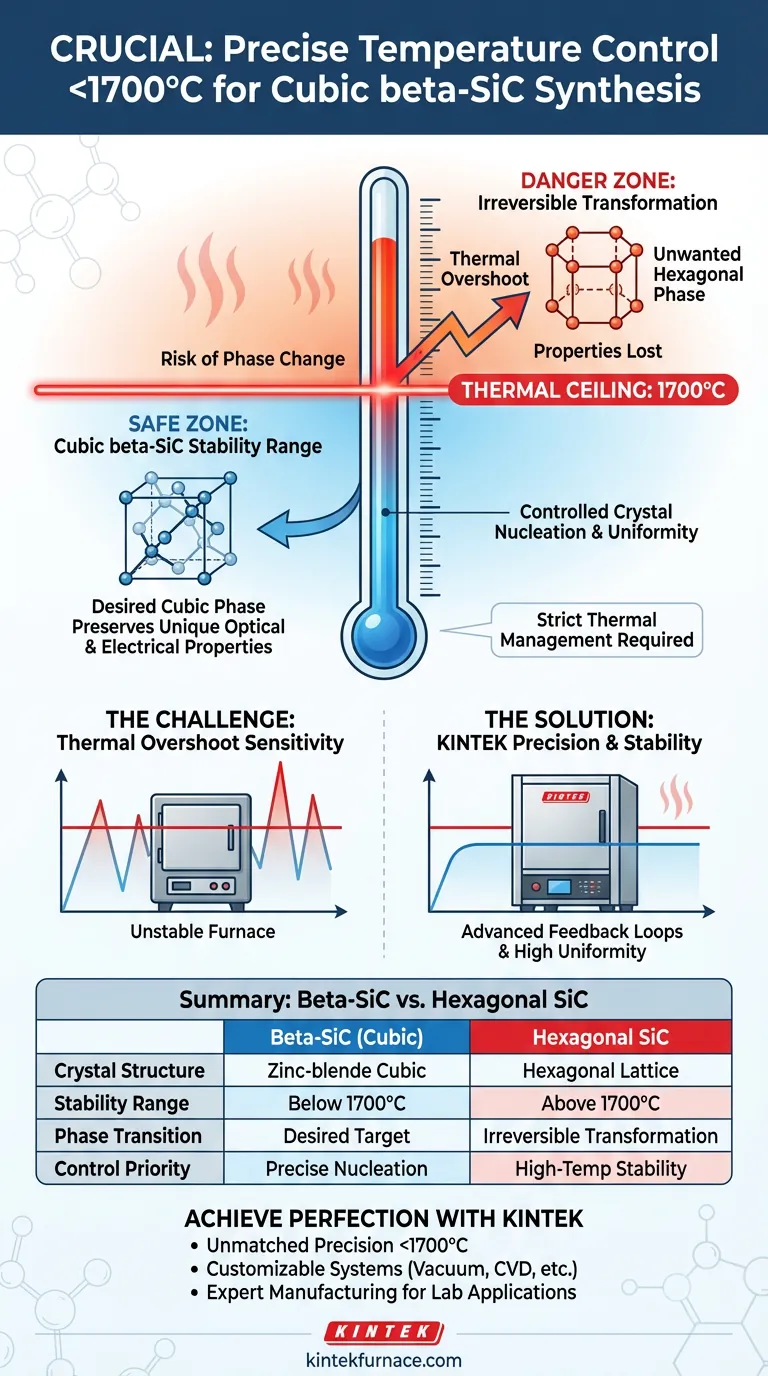

El control preciso de la temperatura por debajo de 1700 °C es fundamental porque el carburo de silicio beta cúbico (beta-SiC) posee un rango de estabilidad termodinámica más bajo que otras variaciones de SiC. Superar este umbral de temperatura desencadena una transformación irreversible de la estructura deseada de zincblenda cúbica a una fase hexagonal estable a alta temperatura. Se requiere una gestión térmica estricta para preservar las propiedades ópticas y eléctricas específicas inherentes a la fase cúbica.

La síntesis de beta-SiC requiere un estricto techo térmico para preservar su red cristalina cúbica única. Al limitar el calor a menos de 1700 °C, los fabricantes evitan transiciones de fase no deseadas y gestionan con precisión las tasas de nucleación de cristales para lograr el rendimiento del material objetivo.

La Termodinámica del Carburo de Silicio

Estabilidad de la Fase Cúbica

El beta-SiC se define por una estructura de zincblenda cúbica. Esta disposición cristalina específica proporciona características de material únicas, distintas de otras formas de carburo de silicio.

Sin embargo, esta estructura cúbica opera dentro de un rango limitado de estabilidad termodinámica. Es esencialmente una fase de baja temperatura que no puede mantener la integridad de su red a temperaturas extremas.

El Riesgo de Transformación Hexagonal

Si la temperatura de procesamiento supera los 1700 °C, el material sufre un cambio de fase. La red cúbica se reorganiza en una fase hexagonal, que es más estable a altas temperaturas.

Una vez que ocurre esta transformación, el material ya no es beta-SiC. En consecuencia, se pierden las propiedades específicas buscadas en la forma cúbica.

Control de la Formación de Cristales

Gestión de las Tasas de Nucleación

El control de la temperatura no se trata solo de prevenir cambios de fase; también rige el crecimiento de los cristales. Operar por debajo de 1700 °C permite un control efectivo de la tasa de nucleación de cristales.

Al regular esta tasa, los fabricantes pueden influir en el tamaño y la calidad de los cristales. Esta precisión garantiza que el material desarrolle una estructura uniforme necesaria para aplicaciones de alto rendimiento.

Preservación de las Propiedades del Material

La utilidad del beta-SiC radica en sus propiedades ópticas y eléctricas específicas. Estas propiedades son el resultado directo de la estructura de zincblenda cúbica.

El equipo de calentamiento con control preciso garantiza que esta estructura permanezca intacta durante todo el proceso de preparación. Sin este control, el material resultante no cumpliría las especificaciones requeridas para sus aplicaciones tecnológicas previstas.

Comprender las Compensaciones

Sensibilidad al Sobredisparo Térmico

El principal desafío en la preparación de beta-SiC es que el límite de 1700 °C actúa como un techo rígido. Incluso breves picos térmicos o "sobredisparos" en el equipo de calentamiento pueden iniciar la transformación a la fase hexagonal.

Complejidad del Equipo

Para mantener esta precisión, los hornos estándar de alta temperatura pueden ser insuficientes. El proceso requiere equipos capaces de operar de manera estable en el rango de 1600 °C sin fluctuar hacia la zona de peligro por encima de 1700 °C. Esto a menudo requiere bucles de retroalimentación sofisticados y elementos calefactores diseñados para una alta uniformidad térmica.

Tomar la Decisión Correcta para su Objetivo

Para garantizar la preparación exitosa del carburo de silicio, alinee su estrategia térmica con los requisitos de su material:

- Si su enfoque principal son las propiedades ópticas y eléctricas específicas: Mantenga estrictamente las temperaturas por debajo de 1700 °C para preservar la estructura beta-SiC cúbica.

- Si su enfoque principal es la estabilidad estructural a alta temperatura: Es posible que deba procesar intencionalmente por encima de 1700 °C para inducir la transformación a la fase hexagonal robusta.

Dominar el techo de temperatura es la variable más importante en la síntesis de carburo de silicio beta cúbico funcional.

Tabla Resumen:

| Característica | Beta-SiC (Cúbico) | SiC Hexagonal |

|---|---|---|

| Estructura Cristalina | Zincblenda (Cúbica) | Red Hexagonal |

| Rango de Estabilidad | Por debajo de 1700 °C | Por encima de 1700 °C |

| Transición de Fase | Deseada para electrónica específica | Transformación irreversible |

| Prioridad de Control | Nucleación precisa y techo térmico | Estabilidad estructural a alta temperatura |

Logre la Perfección en la Síntesis de beta-SiC con KINTEK

Mantener un estricto techo térmico es la diferencia entre el beta-SiC de alto rendimiento y el fallo del material. En KINTEK, entendemos que incluso un ligero sobreimpulso térmico puede arruinar su red cristalina cúbica. Nuestras soluciones de laboratorio están diseñadas para las tareas de gestión térmica más exigentes.

¿Por qué asociarse con KINTEK?

- Precisión Inigualable: Bucles de retroalimentación avanzados y elementos calefactores diseñados para una alta uniformidad térmica hasta 1700 °C.

- Sistemas Personalizables: Ya sea que necesite un horno de vacío, CVD, mufla o tubular, nuestro equipo experto de I+D puede adaptar el sistema a sus especificaciones de material únicas.

- Fabricación Experta: Confiado por investigadores y fabricantes para aplicaciones de laboratorio a alta temperatura.

¿Listo para mejorar su ciencia de materiales? Contacte a nuestros expertos hoy mismo para encontrar el horno personalizable perfecto para su producción de beta-SiC.

Guía Visual

Referencias

- Qingyuan Yu. Comparative Analysis of Sic and Gan: Third-Generation Semiconductor Materials. DOI: 10.54097/2q3qyj85

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas del equipo PVD para películas absorbedoras solares? Logra precisión nanométrica y máxima eficiencia

- ¿Cuál es el propósito del equipo de recubrimiento por evaporación térmica de alto vacío en la fabricación de LED SiQD? Perspectivas de expertos

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza como atmósfera protectora? Acelerar el tratamiento térmico

- ¿Cómo ayuda una cámara de calentamiento con flujo continuo de argón en las pruebas CMF? Garantice un análisis térmico puro

- ¿Qué papel juegan los hornos de tratamiento térmico en la fabricación de herramientas? Desbloquee la precisión para la dureza y la durabilidad

- ¿Qué requisitos técnicos se imponen a los equipos de calentamiento para la pirólisis rápida? Domina la producción de bioaceite de alto rendimiento

- ¿Qué condiciones de proceso proporciona el sistema de NaOH-KOH fundido? Grabado con sal a alta temperatura para la recuperación de silicio

- ¿Qué funciones desempeñan los moldes de grafito de alta resistencia durante el SPS? Impulsar la eficiencia y la precisión en la unión de materiales