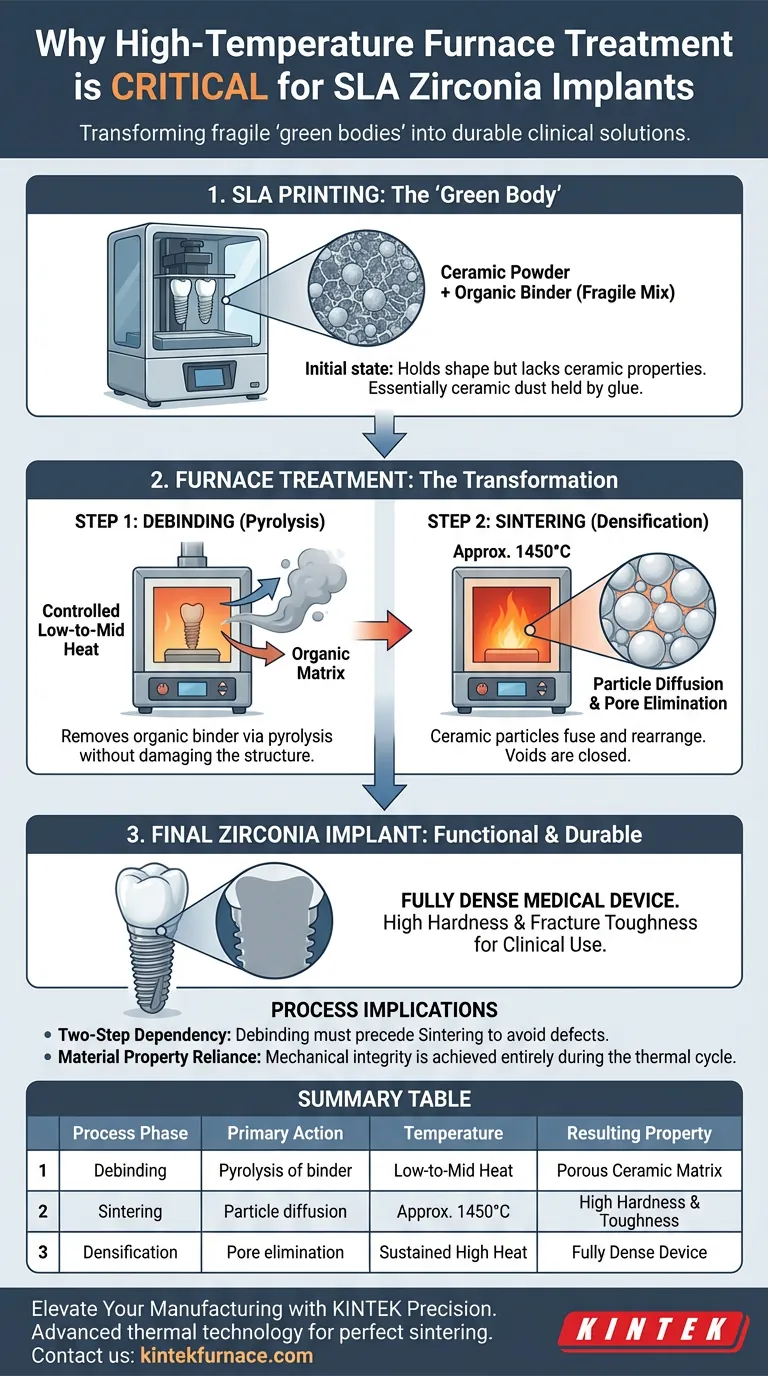

El tratamiento en horno a alta temperatura es el paso crítico de postprocesamiento que transforma una pieza de zirconia impresa de una mezcla frágil en un implante dental funcional. Dado que la estereolitografía (SLA) imprime con una mezcla de polvo cerámico y aglutinante orgánico, se requiere el horno para quemar el aglutinante y fusionar las partículas cerámicas en un sólido denso y duradero.

La impresión SLA crea un "cuerpo verde" compuesto de polvo cerámico unido por una matriz orgánica. El tratamiento en horno es el puente esencial entre la impresión y la aplicación, utilizando calor extremo para eliminar esta matriz y densificar el material para obtener la máxima dureza y tenacidad a la fractura.

De cuerpo verde a cerámica sólida

El proceso de impresión SLA no produce una cerámica terminada directamente. En cambio, crea una forma precursora conocida como cuerpo verde. El tratamiento en horno es necesario para convertir este precursor en un dispositivo médico utilizable a través de dos cambios físicos distintos.

El estado inicial: el cuerpo verde

Los componentes de zirconia producidos mediante SLA son inicialmente estructuras compuestas. Contienen una cantidad significativa de aglutinante orgánico mezclado con polvo cerámico.

En esta etapa, la pieza mantiene su forma pero carece de las propiedades físicas de la cerámica. Es esencialmente polvo cerámico unido por pegamento.

Paso 1: Desaglutinación (Pirólisis)

La primera necesidad del horno es la desaglutinación. Este proceso utiliza calentamiento controlado para desencadenar la pirólisis.

El objetivo es eliminar por completo la matriz orgánica sin dañar la delicada estructura del implante. El aglutinante debe quemarse limpiamente para dejar solo el material cerámico.

Paso 2: Sinterización a alta temperatura

Una vez eliminado el aglutinante, la temperatura del horno se eleva significativamente, típicamente a alrededor de 1450°C.

A esta temperatura, las partículas cerámicas experimentan difusión y reorganización. Esto hace que las partículas se fusionen a nivel atómico.

Eliminación de la porosidad

El objetivo principal de la sinterización es la eliminación de los poros. A medida que las partículas se reorganizan, se cierran los vacíos dejados por el aglutinante.

Esto da como resultado una cerámica dental completamente densa. Esta densidad es directamente responsable de la alta dureza y la tenacidad a la fractura ideal del implante.

Comprensión de las implicaciones del proceso

Si bien la SLA ofrece libertad de diseño, la necesidad de tratamiento en horno introduce restricciones específicas del proceso que deben gestionarse para garantizar la calidad.

Dependencia de dos pasos

No se pueden omitir ni combinar estos pasos de forma aleatoria. La eliminación de la matriz orgánica (desaglutinación) debe ocurrir antes de que las partículas se fusionen (sinterización).

No separar correctamente estas etapas atraparía material orgánico dentro de la cerámica endurecida, lo que provocaría defectos.

Dependencia de las propiedades del material

La integridad mecánica del implante no la determina la impresora, sino el ciclo térmico.

La alta dureza y tenacidad a la fractura requeridas para aplicaciones dentales se logran por completo durante la fase de sinterización a 1450°C.

Tomando la decisión correcta para su objetivo

El tratamiento en horno no es simplemente un paso de acabado; es la fase en la que el componente se convierte en cerámica. Su enfoque en esta etapa dicta el éxito del proceso de fabricación.

- Si su enfoque principal es la fiabilidad mecánica: Asegúrese de que su perfil térmico alcance la temperatura de sinterización completa de 1450°C para garantizar la difusión de partículas y la eliminación de poros microscópicos.

- Si su enfoque principal es la integridad del proceso: Priorice una fase de desaglutinación controlada para evacuar completamente la matriz orgánica antes de aplicar calor intenso.

El horno transforma una forma impresa en una solución clínica, creando la densidad y la tenacidad requeridas para el uso humano.

Tabla resumen:

| Fase del proceso | Acción principal | Requisito de temperatura | Propiedad resultante |

|---|---|---|---|

| Desaglutinación | Pirólisis de aglutinantes orgánicos | Calor controlado de bajo a medio | Matriz cerámica porosa |

| Sinterización | Difusión y fusión de partículas | Aprox. 1450°C | Alta dureza y tenacidad |

| Densificación | Eliminación de poros | Calor alto sostenido | Dispositivo médico completamente denso |

Mejore su fabricación de cerámica con KINTEK Precision

Transforme sus 'cuerpos verdes' impresos en SLA en soluciones clínicas de alto rendimiento con la tecnología térmica avanzada de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos hornos de mufla, de vacío y tubulares de alta temperatura diseñados específicamente para manejar los delicados ciclos de desaglutinación y sinterización a alta temperatura requeridos para los implantes dentales de zirconia.

Ya sea que necesite una configuración estándar o un sistema personalizable adaptado a sus necesidades únicas de investigación o producción, KINTEK garantiza un calentamiento uniforme y un control preciso para garantizar la tenacidad a la fractura y la densidad que sus clientes exigen.

¿Listo para optimizar su flujo de trabajo de sinterización? ¡Contáctenos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- The Role of Additive Manufacturing in Dental Implant Production—A Narrative Literature Review. DOI: 10.3390/sci7030109

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funciona el proceso de sinterización en hornos dentales? Logre transformaciones precisas en restauraciones dentales

- ¿Qué pasos implica la aplicación de caracterizaciones y esmalte individualizados a una restauración? Domine la estética dental con técnicas expertas

- ¿Qué funcionalidades proporcionan los hornos dentales modernos de porcelana fundida sobre metal para diversos materiales? Control versátil para todas las restauraciones dentales

- ¿Cuáles son las funciones de las etapas programables en un horno de sinterización dental? Domine el control de precisión para obtener restauraciones superiores

- ¿Qué tipos de hornos dentales hay disponibles? Elija el horno adecuado para las necesidades de su laboratorio dental

- ¿Cuáles son las ventajas del sinterizado en el sillón dental en los consultorios dentales? Aumente la eficiencia y la satisfacción del paciente

- ¿Por qué son importantes la precisión y el ajuste en las restauraciones dentales procesadas por un horno de porcelana? Garantizar la salud bucal y la comodidad a largo plazo

- ¿Qué es un horno de porcelana y cuál es su papel en las restauraciones dentales? Logre prótesis dentales realistas y duraderas