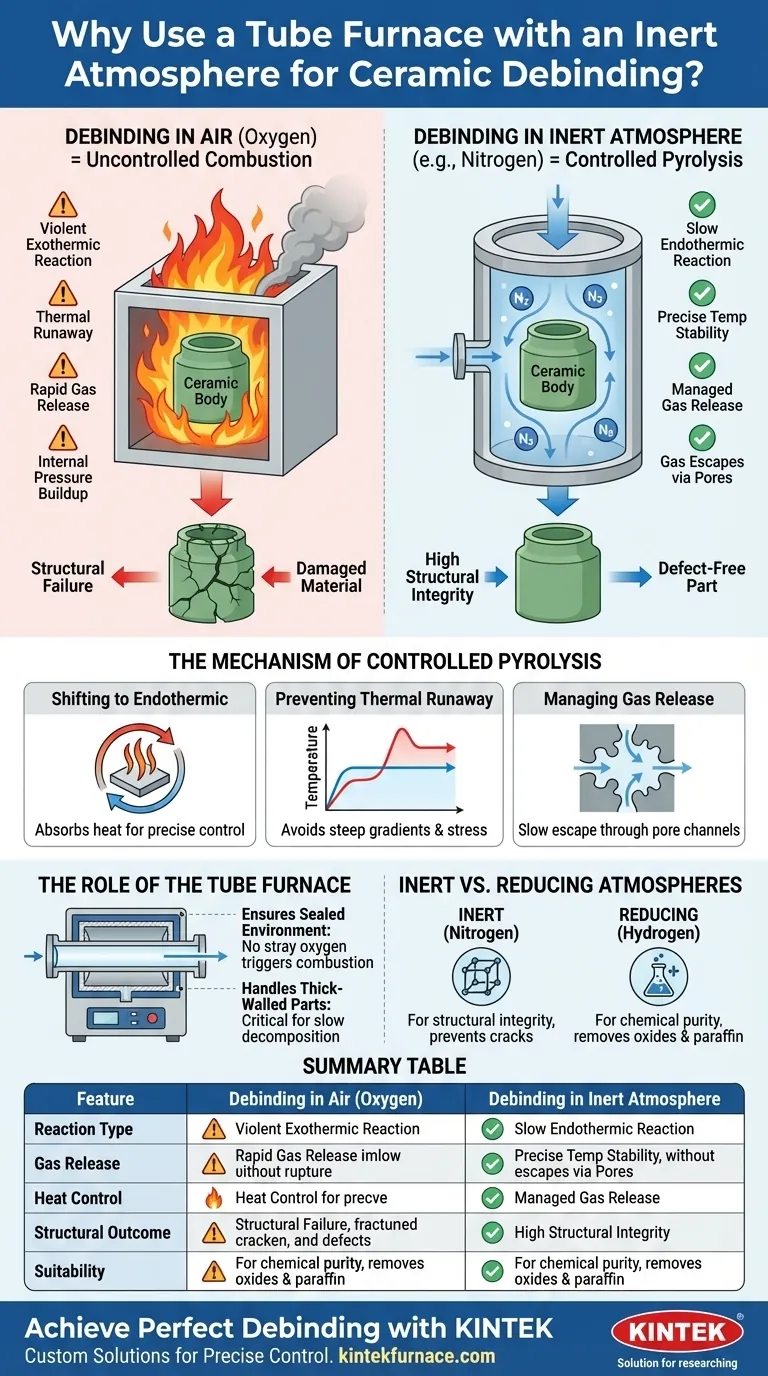

El uso de un horno tubular con atmósfera inerte es esencial para preservar la integridad estructural de los cuerpos verdes cerámicos durante el desaglutinación. Al reemplazar el aire con un gas como el nitrógeno, se transforma el proceso de combustión incontrolada en una pirólisis lenta y endotérmica. Esto evita reacciones exotérmicas violentas que de otro modo causarían acumulación de presión interna, lo que llevaría a grietas o fallas explosivas en la pieza.

Conclusión Clave Procesar cuerpos verdes cerámicos en aire hace que los aglutinantes de resina se quemen violentamente, generando calor y presión que dañan el material. Una atmósfera inerte obliga a los aglutinantes a descomponerse térmicamente (pirólisis) en lugar de quemarse, asegurando una liberación suave y controlada de gases y previniendo defectos estructurales.

El Mecanismo de la Pirólisis Controlada

Cambio de Exotérmico a Endotérmico

En un ambiente rico en oxígeno (aire), los aglutinantes de resina se encienden. Esta es una reacción exotérmica, lo que significa que genera calor significativo rápidamente.

En un horno tubular con atmósfera inerte, se excluye el oxígeno. En consecuencia, los aglutinantes sufren pirólisis, un proceso de descomposición térmica. Esta es endotérmica, lo que significa que absorbe calor en lugar de generarlo, permitiendo un control preciso de la temperatura.

Prevención de la Fuga Térmica

Cuando los aglutinantes se queman en aire, la temperatura interna de la pieza cerámica puede aumentar de forma incontrolable.

Esta "fuga térmica" crea gradientes de temperatura pronunciados dentro de la pieza. Estos gradientes causan expansión diferencial, lo que tensa la estructura cerámica y a menudo conduce a grietas catastróficas.

Gestión de la Liberación de Gas

El desaglutinación implica convertir aglutinantes sólidos en gas. Si esto sucede demasiado rápido (como en la combustión), el gas se expande explosivamente dentro de la pieza.

La pirólisis controlada en una atmósfera inerte genera gas a una velocidad manejable. Esto permite que los gases naveguen a través de los canales porosos del cuerpo verde y escapen sin romper el material.

El Papel del Horno Tubular

Garantizar un Entorno Sellado

Un horno tubular está diseñado específicamente para mantener una atmósfera estrictamente controlada.

A diferencia de los hornos de caja estándar que pueden tener fugas o fluctuaciones, un horno tubular asegura que el gas inerte rodee completamente la pieza. Esto garantiza que ningún oxígeno errante active la combustión localizada.

Manejo de Piezas Grandes o de Pared Gruesa

Las piezas cerámicas gruesas son las más susceptibles a agrietarse porque los gases tienen un camino más largo para escapar.

La capacidad del horno tubular para mantener un ambiente inerte y estable es fundamental para estas geometrías complejas. Asegura la descomposición lenta y constante requerida para desaglutinación de paredes gruesas sin fallas.

Comprendiendo las Compensaciones: Atmósferas Inertes vs. Reductoras

Si bien una atmósfera inerte (como el nitrógeno) es excelente para la integridad estructural durante la eliminación de resina, puede que no sea suficiente para todas las composiciones de materiales. Debe evaluar si su material tiene sensibilidades químicas que requieran una atmósfera reductora (como el hidrógeno).

Cuando lo Inerte No Es Suficiente

Los gases inertes previenen la combustión, pero no eliminan activamente los óxidos.

Si su "cuerpo verde" contiene metales (como hierro o aleaciones específicas) junto con la cerámica, el oxígeno residual o la humedad aún pueden causar oxidación a altas temperaturas.

El Papel del Hidrógeno (Atmósfera Reductora)

Como se señaló en contextos suplementarios, una atmósfera de hidrógeno juega un papel diferente. Elimina activamente el oxígeno del ambiente y del material.

Esto es necesario cuando se necesita eliminar completamente los aglutinantes de parafina o cuando se debe prevenir la oxidación de elementos metálicos para garantizar una alta pureza química antes de la sinterización.

Tomando la Decisión Correcta para su Objetivo

Seleccione la atmósfera de su horno según los riesgos específicos asociados con su tipo de aglutinante y composición del material.

- Si su enfoque principal es prevenir grietas en cerámicas: Utilice una atmósfera inerte (Nitrógeno) para forzar la pirólisis endotérmica y evitar la combustión violenta de los aglutinantes de resina.

- Si su enfoque principal es la pureza química en piezas que contienen metales: Utilice una atmósfera reductora (Hidrógeno) para prevenir la oxidación de aleaciones y facilitar la eliminación de aglutinantes de parafina.

- Si su enfoque principal es el procesamiento de componentes de pared gruesa: Utilice un horno tubular para garantizar el ambiente sellado y consistente requerido para una liberación lenta de gas.

Al controlar la atmósfera, convierte un proceso de combustión caótico en un paso de ingeniería de precisión, asegurando que sus piezas salgan sin defectos.

Tabla Resumen:

| Característica | Desaglutinación en Aire (Oxígeno) | Desaglutinación en Atmósfera Inerte |

|---|---|---|

| Tipo de Reacción | Exotérmica (Combustión) | Endotérmica (Pirólisis) |

| Liberación de Gas | Rápida/Violenta (Explosiva) | Lenta y Controlada (Constante) |

| Control de Calor | Alto riesgo de fuga térmica | Estabilidad precisa de la temperatura |

| Resultado Estructural | Propenso a grietas y defectos | Alta integridad estructural |

| Idoneidad | Piezas simples, de pared delgada | Cerámicas complejas o de pared gruesa |

Logre un Desaglutinación Perfecto con KINTEK

No permita que la combustión incontrolada comprometa sus componentes cerámicos. KINTEK ofrece sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD diseñados por expertos, creados para proporcionar el control de atmósfera preciso que sus materiales exigen.

Respaldados por I+D y fabricación líderes en la industria, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para manejar ambientes de nitrógeno, hidrógeno o vacío. Ya sea que esté procesando cerámicas de pared gruesa o aleaciones delicadas, KINTEK garantiza que sus piezas salgan sin defectos y con pureza química.

¿Listo para optimizar su procesamiento térmico? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Yun-Zhuo Zhang, Yousheng Zou. Pyrolysis Kinetics-Driven Resin Optimization for Enhanced Reliability in Ceramic Vat Photopolymerization Manufacturing. DOI: 10.3390/ma18174004

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué condiciones de reacción proporciona un horno tubular de vacío/atmósfera para Ti2AlN? Logre un control de síntesis preciso

- ¿Qué características permiten un control preciso de la temperatura en un horno tubular vertical? Desbloquee una precisión térmica superior para su laboratorio

- ¿Cuál es la función de un horno de tubo de cuarzo en la oxidación térmica en seco de obleas de silicio? Mejora la calidad de tu óxido

- ¿Cómo facilita un horno tubular de laboratorio la transformación del hidrocarbón en carbono poroso jerárquico?

- ¿Por qué es esencial un horno tubular para la síntesis del catalizador Ru-TiO2/PC? Domine el control complejo de la atmósfera

- ¿Por qué el proceso de tratamiento térmico utilizando un horno tubular es esencial en la preparación de catalizadores de Mn7Co3Ce1Ox?

- ¿Cuáles son las ventajas del control de atmósfera y las capacidades de alta temperatura en un horno de tubo? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo facilita un horno tubular la activación de esferas de carbono derivadas de xilano? Ingeniería de Superficies de Precisión