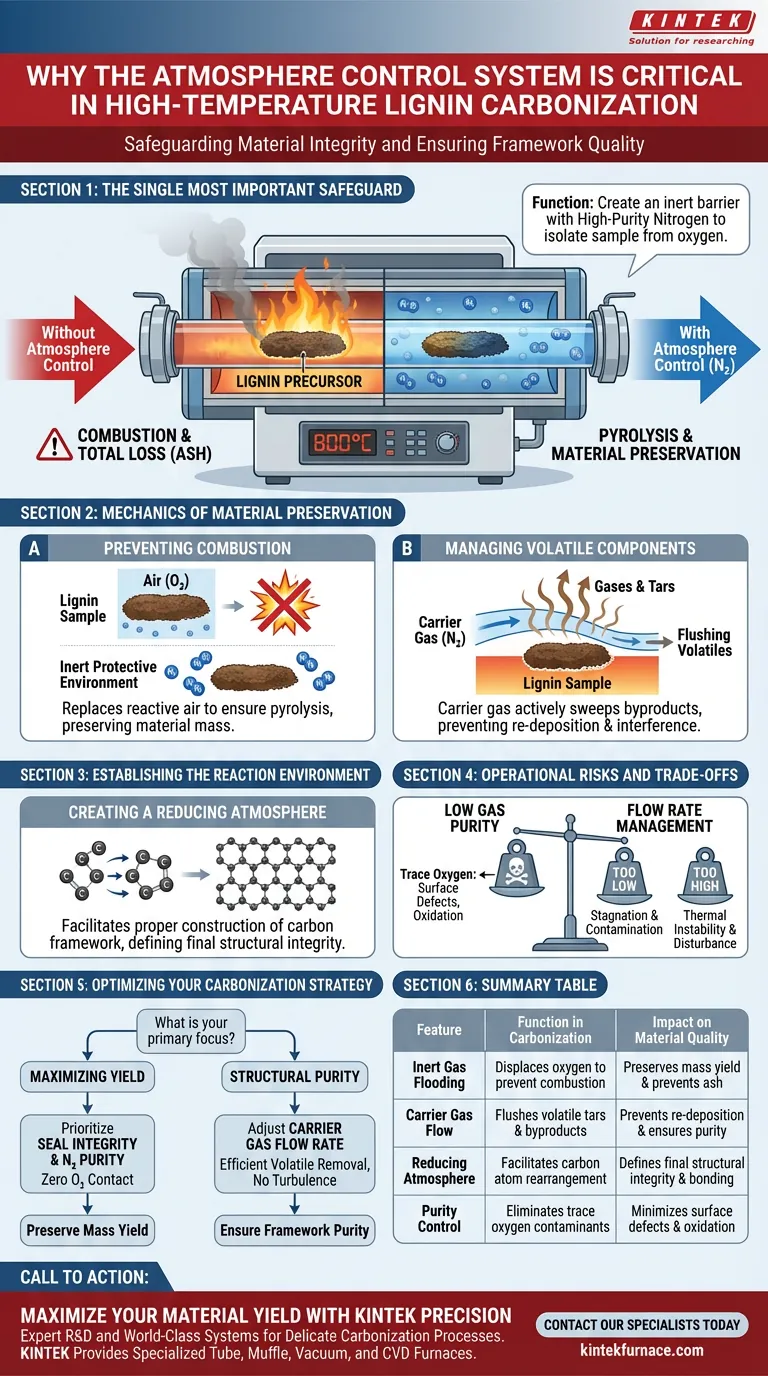

El sistema de control de la atmósfera es la salvaguardia más importante contra la destrucción del material durante el procesamiento a alta temperatura. Su función principal es inundar continuamente la cámara del horno con nitrógeno de alta pureza, creando una barrera inerte que aísla la muestra del aire exterior. Sin este control específico, exponer precursores a base de lignina a temperaturas como 800°C resultaría en combustión inmediata y pérdida total del material.

El sistema de control de la atmósfera actúa tanto como escudo como mecanismo de transporte. Previene la combustión inducida por oxígeno para preservar el rendimiento, al tiempo que actúa como gas portador para eliminar subproductos volátiles, asegurando que el marco de carbono se forme correctamente.

La Mecánica de la Conservación del Material

Prevención de la Combustión y la Pérdida

El riesgo fundamental al calentar materiales orgánicos como la lignina es la oxidación. A altas temperaturas (por ejemplo, 800°C), la presencia de incluso trazas de oxígeno desencadena la combustión.

El sistema de control de la atmósfera mitiga esto reemplazando el aire reactivo con un entorno protector inerte. Esto asegura que el precursor se someta a pirólisis (descomposición química por calor) en lugar de quemarse, preservando la masa del material.

Gestión de Componentes Volátiles

La carbonización es un proceso transformador que libera gases y alquitranes a medida que el material se degrada. El suministro de nitrógeno cumple un doble propósito al actuar como gas portador.

Arrastra activamente estos componentes volátiles generados fuera de la zona de calentamiento. La eliminación de estos subproductos es esencial para evitar que se redepositen en la muestra o interfieran con la uniformidad del calentamiento.

Establecimiento del Entorno de Reacción

Creación de una Atmósfera Reductora

La carbonización exitosa requiere más que la simple ausencia de oxígeno; requiere un estado químico específico conocido como atmósfera reductora.

Al mantener este entorno, el sistema permite que los átomos de carbono se reorganicen y enlacen de manera efectiva. Esto facilita la construcción adecuada del marco del material de carbono, definiendo la integridad estructural final del producto.

Riesgos Operacionales y Compensaciones

El Impacto de la Pureza del Gas

Si bien el sistema está diseñado para proteger la muestra, la calidad del resultado está estrictamente limitada por la pureza del gas de entrada. El uso de nitrógeno de baja pureza introduce trazas de oxígeno, lo que puede causar defectos superficiales u oxidación parcial del marco de carbono.

Gestión del Caudal

Existe un equilibrio crítico que mantener con respecto al caudal del gas portador. Si el caudal es demasiado bajo, los componentes volátiles pueden estancarse y contaminar la estructura de carbono. Sin embargo, caudales excesivamente altos pueden alterar la estabilidad térmica o perturbar físicamente las delicadas estructuras precursoras.

Optimización de su Estrategia de Carbonización

Para lograr materiales de carbono consistentes y de alta calidad, debe considerar el control de la atmósfera como una variable activa, no solo como una característica de seguridad pasiva.

- Si su enfoque principal es Maximizar el Rendimiento: Priorice la integridad absoluta del sellado y la pureza del nitrógeno para garantizar cero contacto con oxígeno a temperaturas pico.

- Si su enfoque principal es la Pureza Estructural: Ajuste el caudal del gas portador para garantizar la eliminación eficiente de volátiles sin crear turbulencia térmica.

La precisión en el control de la atmósfera es la diferencia entre producir carbono de alta calidad y producir cenizas.

Tabla Resumen:

| Característica | Función en la Carbonización | Impacto en la Calidad del Material |

|---|---|---|

| Inundación con Gas Inerte | Desplaza el oxígeno para prevenir la combustión | Preserva el rendimiento de masa y previene la formación de cenizas |

| Flujo de Gas Portador | Elimina alquitranes y subproductos volátiles | Previene la redeposición y asegura la pureza del marco |

| Atmósfera Reductora | Facilita la reorganización de los átomos de carbono | Define la integridad estructural y el enlace finales |

| Control de Pureza | Elimina contaminantes de trazas de oxígeno | Minimiza defectos superficiales y oxidación |

Maximice el Rendimiento de su Material con la Precisión KINTEK

No permita que un control deficiente de la atmósfera convierta su investigación en cenizas. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Tubos, Muflas, Vacío y CVD diseñados para manejar los procesos de carbonización más delicados. Nuestros hornos de alta temperatura ofrecen los controles precisos de flujo de gas y pureza necesarios para salvaguardar sus precursores a base de lignina.

¿Listo para mejorar su procesamiento térmico? Contacte a nuestros especialistas hoy mismo para discutir una solución de horno personalizable adaptada a sus requisitos de laboratorio únicos.

Guía Visual

Referencias

- Yuebin Xi, Binpeng Zhang. Production of Lignin-Derived Functional Material for Efficient Electromagnetic Wave Absorption with an Ultralow Filler Ratio. DOI: 10.3390/polym16020201

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué se considera versátil el horno tubular de 70 mm? Ideal para trabajos de laboratorio a alta temperatura y con atmósfera controlada

- ¿Cómo facilita un horno tubular de doble zona de temperatura la preparación de materiales compuestos como ReO3–Cu2Te?

- ¿Cómo afecta el tratamiento en un horno tubular de alta temperatura a los precursores TiOx@C? Ingeniería de Vacantes de Oxígeno

- ¿Qué materiales se utilizan habitualmente para el tubo de calentamiento en un horno tubular de 70 mm? Optimice sus experimentos a alta temperatura

- ¿Cuál es el uso previsto del horno tubular de 3 zonas? Lograr un control térmico preciso para materiales avanzados

- ¿Cuál es el propósito de usar un horno tubular de alta temperatura con atmósfera de argón durante la carbonización?

- ¿Cuál es la función principal de un horno tubular en la síntesis de EN-LCNF? Desbloqueo de marcos de nanohojas de precisión

- ¿Cuáles son las características clave de un horno tubular horizontal? Logre un calentamiento preciso y uniforme para su laboratorio