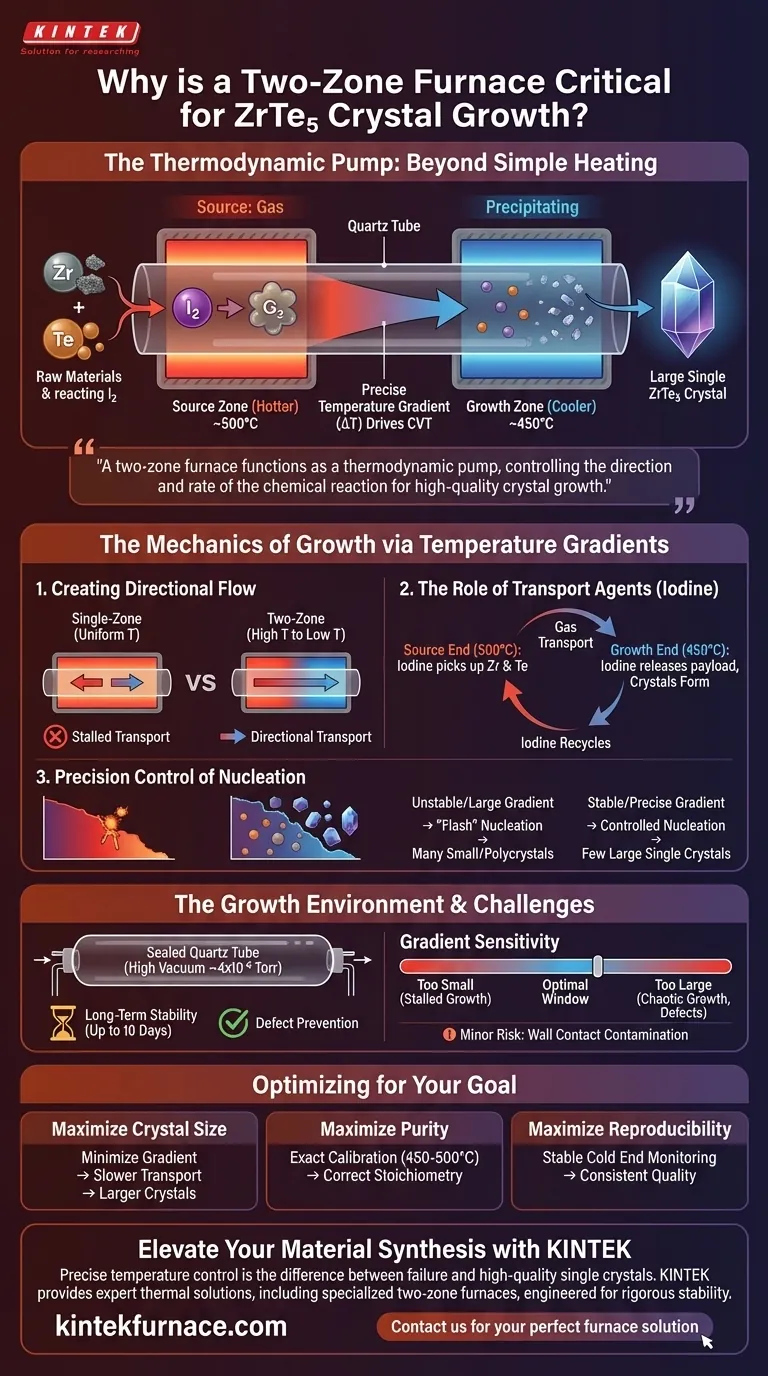

El diseño de un horno de dos zonas es crucial porque crea el gradiente de temperatura preciso necesario para impulsar el proceso de Transporte Químico en Fase Vapor (CVT). Para el Pentatelururo de Zirconio (ZrTe5), esta configuración permite el control independiente de una zona "fuente" y una zona de "crecimiento", estableciendo típicamente una diferencia entre 450 °C y 500 °C. Este gradiente térmico es el motor que impulsa a los agentes de transporte, como el yodo, a transportar las materias primas a través del tubo de cuarzo y depositarlas como cristales individuales.

Idea Clave Un horno de dos zonas funciona como una bomba termodinámica en lugar de un simple calentador. Al mantener estrictamente una diferencia de temperatura entre dos puntos específicos, controla la dirección de la reacción química y la tasa de nucleación, que son los factores determinantes en el crecimiento de cristales de ZrTe5 grandes y de alta calidad.

La Mecánica del Crecimiento a Través de Gradientes de Temperatura

La producción de cristales individuales de ZrTe5 se basa en el método de Transporte Químico en Fase Vapor (CVT). El horno de dos zonas es la solución de hardware diseñada para cumplir con los estrictos requisitos físicos de esta técnica.

Creando un Flujo Direccional

Un horno de una sola zona crea una temperatura uniforme, lo que resultaría en equilibrio; no ocurriría transporte neto de material.

Sin embargo, un horno de dos zonas establece una zona de alta temperatura (Fuente) y una zona de menor temperatura (Crecimiento). Esta diferencia actúa como la fuerza impulsora, haciendo que las materias primas reaccionen con el agente de transporte en un extremo y precipiten en el otro.

El Papel de los Agentes de Transporte

En el crecimiento de ZrTe5, el yodo se utiliza comúnmente como agente de transporte. El perfil térmico del horno dicta el comportamiento del yodo.

El gradiente asegura que el yodo recoja Zirconio y Telurio en el extremo fuente más caliente, viaje como gas y libere la carga en el extremo de crecimiento más frío. Sin este control específico de doble zona, el yodo no circularía eficazmente.

Control de Precisión de la Nucleación

La calidad de un cristal individual se define por cómo comienza (nucleación) y cómo continúa construyéndose (tasa de crecimiento).

El diseño de dos zonas le permite ajustar finamente la diferencia de temperatura. Un gradiente estable y preciso evita la nucleación "instantánea", donde se forman demasiados cristales pequeños a la vez. En cambio, fomenta una precipitación lenta y controlada, lo que conduce a cristales de gran tamaño.

El Entorno de Crecimiento

Mientras que el horno proporciona el motor térmico, la reacción tiene lugar dentro de un recipiente sellado. Comprender la interacción entre el horno y el recipiente es vital.

El Conjunto del Tubo de Cuarzo

El proceso ocurre dentro de un tubo de cuarzo de alta pureza, que sirve como recipiente de reacción sellado. El horno debe acomodar este tubo mientras mantiene un ambiente de vacío de aproximadamente 4×10⁻⁶ Torr.

El tubo de cuarzo es químicamente estable, evitando la reacción con el yodo o las materias primas. El horno debe calentar este tubo a aproximadamente 500 °C sin comprometer la integridad estructural del tubo o el sello de vacío.

Duración y Estabilidad

El crecimiento de cristales no es instantáneo. Para materiales similares, el proceso puede llevar hasta 10 días.

La característica de diseño crítica de un horno de dos zonas de alto rendimiento es su capacidad para mantener el gradiente objetivo (por ejemplo, 450–500 °C) sin fluctuaciones durante períodos prolongados. La inestabilidad en el controlador del horno puede provocar defectos o capas en la estructura cristalina de ZrTe5.

Comprendiendo las Compensaciones

Si bien el método CVT de dos zonas es el estándar para ZrTe5, requiere equilibrar varias variables.

Sensibilidad al Gradiente

El gradiente "perfecto" es una ventana estrecha.

- Si el gradiente es demasiado pequeño: La tasa de transporte es demasiado lenta y el crecimiento puede detenerse por completo.

- Si el gradiente es demasiado grande: La tasa de transporte se vuelve demasiado rápida, lo que lleva a un crecimiento rápido y caótico. Esto da como resultado policristales o defectos estructurales en lugar de un cristal único y de alta calidad.

Contaminación por Contacto con la Pared

A diferencia de los métodos "libres de crisol" (como la técnica de zona flotante utilizada para superconductores como BSCCO), el método CVT en un horno de dos zonas implica el contacto físico entre el cristal y el tubo de cuarzo.

Si bien el cuarzo es generalmente estable, siempre existe un pequeño riesgo de adhesión física o tensión cuando el cristal se enfría, lo que es una limitación inherente al diseño del horno de tubo en comparación con los métodos de zona flotante.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar su éxito en el crecimiento de ZrTe5, aplique las capacidades del horno a su objetivo específico.

- Si su enfoque principal es el Tamaño del Cristal: Minimice el gradiente de temperatura hasta el límite funcional más bajo. Esto ralentiza la tasa de transporte, reduce el número de sitios de nucleación y permite que los cristales individuales crezcan más grandes durante un período más largo (por ejemplo, más de 10 días).

- Si su enfoque principal es la Pureza del Cristal: Asegúrese de que la calibración de su horno sea exacta en el rango de 450–500 °C. Las desviaciones fuera de esta ventana pueden alterar la estequiometría o atrapar el agente de transporte de yodo dentro de la red cristalina.

- Si su enfoque principal es la Reproducibilidad: Se requiere un monitoreo riguroso de la temperatura del "Extremo Frío". La estabilidad de la zona de cristalización es estadísticamente más significativa para la calidad final que la zona fuente.

En última instancia, el horno de dos zonas transforma el calor de una condición estática en una herramienta dinámica, permitiéndole dictar la velocidad y estructura precisas de la formación de cristales.

Tabla Resumen:

| Característica | Requisito para el Crecimiento de ZrTe5 | Impacto en la Calidad del Cristal |

|---|---|---|

| Gradiente de Temperatura | Típicamente 450 °C (Crecimiento) a 500 °C (Fuente) | Impulsa el transporte direccional de materias primas a través del agente de yodo. |

| Estabilidad Térmica | Mantenimiento a largo plazo (hasta más de 10 días) | Previene defectos estructurales y asegura la formación de capas uniformes. |

| Control de Nucleación | Ajuste preciso de $\Delta T$ | Los gradientes bajos reducen los sitios de nucleación, lo que lleva a cristales individuales más grandes. |

| Atmósfera | Tubo de Cuarzo Sellado al Vacío (~4×10⁻⁶ Torr) | Asegura alta pureza y previene la contaminación durante el crecimiento. |

Mejora tu Síntesis de Materiales con KINTEK

El control preciso de la temperatura es la diferencia entre un experimento fallido y un cristal individual de alta calidad. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas.

Nuestros especializados hornos tubulares de dos zonas y sistemas personalizables de CVD, Vacío y Mufla están diseñados para mantener la rigurosa estabilidad requerida para procesos complejos como el crecimiento de ZrTe5. Ya sea que necesite un control preciso del gradiente o una solución de alta temperatura construida a medida, nuestro equipo está listo para respaldar sus necesidades de investigación únicas.

¿Listo para optimizar tu crecimiento de cristales? ¡Contáctanos hoy para encontrar tu solución de horno perfecta!

Guía Visual

Referencias

- Yueying Hou, Yan‐Feng Chen. Probing Anisotropic Quasiparticle Dynamics and Topological Phase Transitions in Quasi‐1D Topological Insulator ZrTe<sub>5</sub>. DOI: 10.1002/advs.202504798

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo forma un horno tubular de alta temperatura el carbono poroso dopado con nitrógeno (RMF)? Guía de síntesis térmica de precisión

- ¿Por qué hay tanta demanda de hornos tubulares de tres zonas? Precisión y versatilidad para materiales avanzados

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cuál es el papel principal de un horno de tubo vertical al vacío en el proceso de producción de magnesio mediante reducción carbotérmica? Permitiendo la producción eficiente de metales de alta pureza

- ¿Cómo afecta la posición del sustrato dentro de un horno tubular al crecimiento in situ de SnSe2 y SnSe?

- ¿Cómo se define un horno tubular eléctrico y cuáles son sus funciones principales? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las características comunes de la cámara de calentamiento en un horno tubular horizontal? Logre un control térmico preciso para su laboratorio