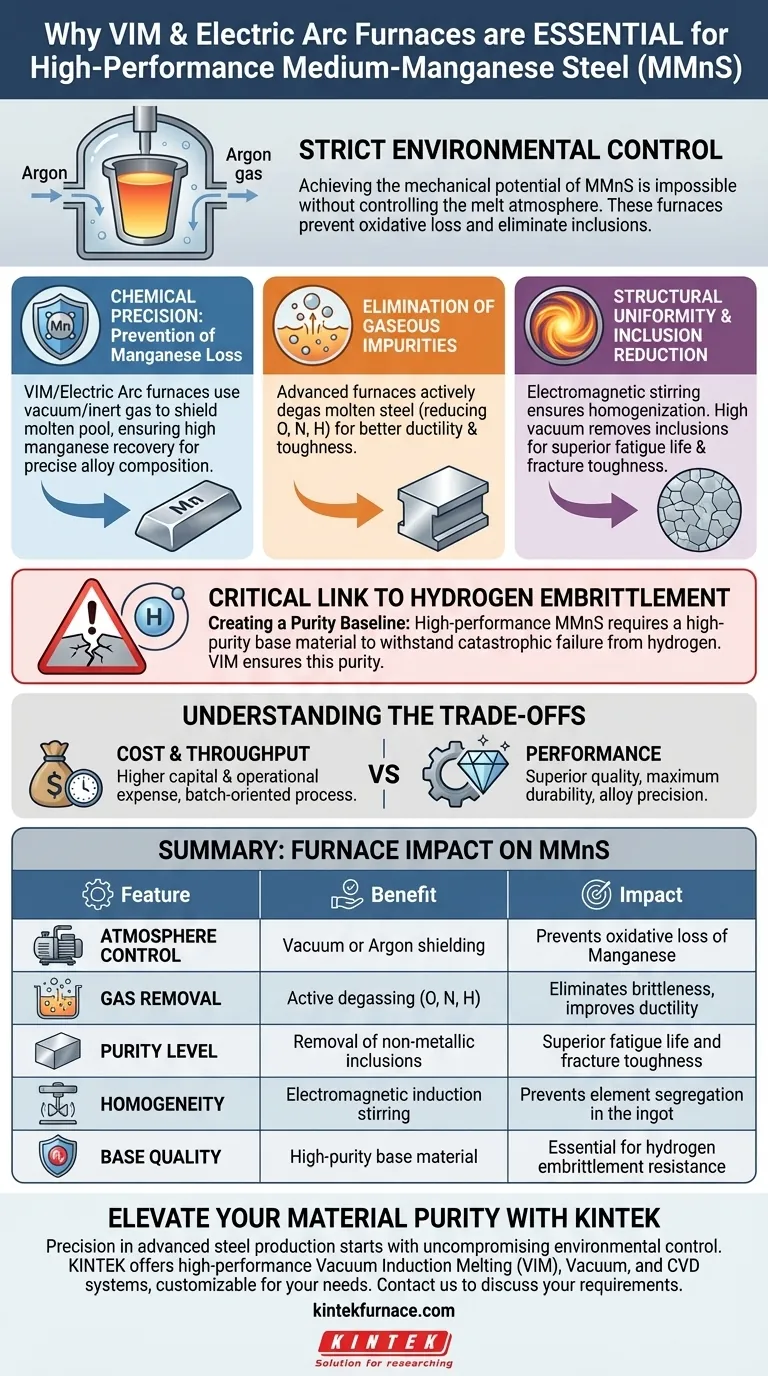

La producción de acero de medio manganeso (MMnS) de alto rendimiento depende por completo de un estricto control ambiental durante la fase de fusión. Los hornos de fusión por inducción al vacío (VIM) de grado industrial o los hornos de arco eléctrico son esenciales porque proporcionan la regulación precisa del contenido de gas —específicamente oxígeno, nitrógeno e hidrógeno— necesaria para eliminar impurezas dañinas. Este entorno de alto vacío o protegido con argón garantiza la máxima recuperación de manganeso y crea el material base de alta pureza necesario para resistir la fragilización por hidrógeno.

Conclusión Clave Es imposible alcanzar el potencial mecánico del acero de medio manganeso sin controlar la atmósfera de fusión. Estos hornos evitan la pérdida oxidativa de manganeso y eliminan inclusiones microscópicas, asegurando que el material sea lo suficientemente puro como para resistir modos de falla críticos como la fragilización por hidrógeno.

El Imperativo de la Precisión Química

Prevención de la Pérdida de Manganeso

El manganeso es un elemento reactivo que es propenso a una pérdida oxidativa significativa cuando se expone al aire a temperaturas de fusión.

Los hornos VIM y de arco eléctrico utilizan entornos de vacío o gas inerte (argón) para proteger el baño fundido. Esto asegura una alta tasa de recuperación de manganeso, manteniendo la composición exacta de la aleación requerida para las propiedades mecánicas previstas del acero.

Eliminación de Impurezas Gaseosas

Los procesos de fusión estándar a menudo atrapan gases que degradan el rendimiento del acero.

Los hornos avanzados equipados con unidades de descarburación al vacío o protección de argón desgasifican activamente el acero fundido. Esto reduce significativamente el contenido de oxígeno, nitrógeno e hidrógeno, que son perjudiciales para la ductilidad y tenacidad del material.

Logro de la Uniformidad Estructural

Reducción de Inclusiones Dañinas

Las impurezas en la masa fundida eventualmente se solidifican en inclusiones, que actúan como concentradores de tensiones dentro del acero acabado.

Al operar en un entorno de alto vacío, estos hornos facilitan la eliminación de estas inclusiones no metálicas. El resultado es una microestructura más limpia que exhibe una vida a fatiga y una tenacidad a la fractura superiores.

Homogeneización mediante Agitación Electromagnética

Una ventaja distintiva de los hornos VIM es el uso de inducción electromagnética.

Este mecanismo agita naturalmente el metal fundido, asegurando un alto grado de homogeneización composicional. Garantiza que los elementos de aleación como el hierro, el manganeso y el carbono se distribuyan uniformemente en todo el lingote, previniendo la segregación.

El Vínculo Crítico con la Fragilización por Hidrógeno

Creación de una Línea Base de Pureza

La fragilización por hidrógeno es un modo de falla catastrófico en el que el metal se vuelve quebradizo y se fractura debido a la introducción de hidrógeno.

El MMnS de alto rendimiento requiere un material base de alta pureza para evaluar y lograr adecuadamente la resistencia a este fenómeno. Si el material base ya está comprometido por hidrógeno o inclusiones durante la fusión, su resistencia a la fragilización por hidrógeno ambiental no puede evaluarse ni garantizarse con precisión.

Comprensión de las Compensaciones

Costo vs. Rendimiento

Si bien los hornos VIM y los hornos de arco eléctrico especializados ofrecen una calidad superior, representan un gasto de capital y operativo significativo en comparación con la fusión por inducción estándar.

Limitaciones de Rendimiento

Los procesos de vacío son inherentemente orientados a lotes y consumen mucho tiempo debido a la necesidad de crear vacío y rellenar con argón. Esto puede actuar como un cuello de botella en entornos de producción de alto volumen, obligando a los fabricantes a equilibrar los requisitos de pureza con la velocidad de producción.

Tomando la Decisión Correcta para Su Objetivo

Al seleccionar una ruta de producción para el acero de medio manganeso, considere sus requisitos de uso final:

- Si su enfoque principal es la Durabilidad Máxima: Priorice el procesamiento VIM para minimizar inclusiones y maximizar la resistencia a la fragilización por hidrógeno.

- Si su enfoque principal es la Precisión de la Aleación: Utilice entornos de vacío o protegidos con argón para garantizar que el contenido final de manganeso coincida con sus especificaciones exactas sin pérdida oxidativa.

La fiabilidad definitiva en aceros avanzados no se trata solo de la receta; se trata de la pureza de la cocina.

Tabla Resumen:

| Característica | Beneficio del Horno VIM / Arco Eléctrico | Impacto en el Acero de Medio Manganeso |

|---|---|---|

| Control de Atmósfera | Protección al vacío o con argón | Previene la pérdida oxidativa de manganeso |

| Eliminación de Gases | Desgasificación activa (O, N, H) | Elimina la fragilidad y mejora la ductilidad |

| Nivel de Pureza | Eliminación de inclusiones no metálicas | Vida a fatiga y tenacidad a la fractura superiores |

| Homogeneidad | Agitación por inducción electromagnética | Previene la segregación de elementos en el lingote |

| Calidad Base | Material base de alta pureza | Esencial para la resistencia a la fragilización por hidrógeno |

Mejore la Pureza de su Material con KINTEK

La precisión en la producción de aceros avanzados comienza con un control ambiental inflexible. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Fusión por Inducción al Vacío (VIM), Vacío y CVD de alto rendimiento, junto con otros hornos de alta temperatura de laboratorio especializados. Nuestros sistemas son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas, garantizando la máxima recuperación de manganeso y la eliminación de impurezas dañinas.

¿Listo para lograr la máxima fiabilidad en el desarrollo de su aleación?

Contacte a los Expertos de KINTEK Hoy Mismo para discutir los requisitos de su horno personalizado.

Guía Visual

Referencias

- Mahmoud Elaraby, Vahid Javaheri. Computational Designing Approach for Medium Manganese Steels with Potential Better Hydrogen Embrittlement Resistance. DOI: 10.3384/ecp212.032

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué se repite el proceso de fusión de las aleaciones de alta entropía AlCoCrFeNi 3 veces? Logrando una homogeneidad química pura

- ¿Qué tipos de metales se pueden fundir en hornos de inducción? Descubra la fusión versátil para cualquier metal conductor

- ¿Qué es la agitación inductiva y cómo funciona? Domine la mezcla de metales fundidos para obtener aleaciones superiores

- ¿Cuál es la función de un horno de arco de vacío no consumible para aleaciones CoCrFeNiZr0.3? Soluciones de Fusión de Alta Pureza

- ¿Por qué es necesario el batido electromagnético para NbC-Cr7C3@grafeno en acero W18Cr4V? Mejora el rendimiento de la aleación

- ¿Cuáles son las ventajas técnicas de usar un horno de recocido por inducción? Aumenta la pureza y el rendimiento del grafito

- ¿Cómo garantizan los hornos de inducción una alta pureza en los metales preciosos fundidos? Logre una fusión libre de contaminación

- ¿Cuál es el papel fundamental de un horno de fusión por inducción al vacío (VIM) en el acero ODS? Síntesis de Precisión y Pureza