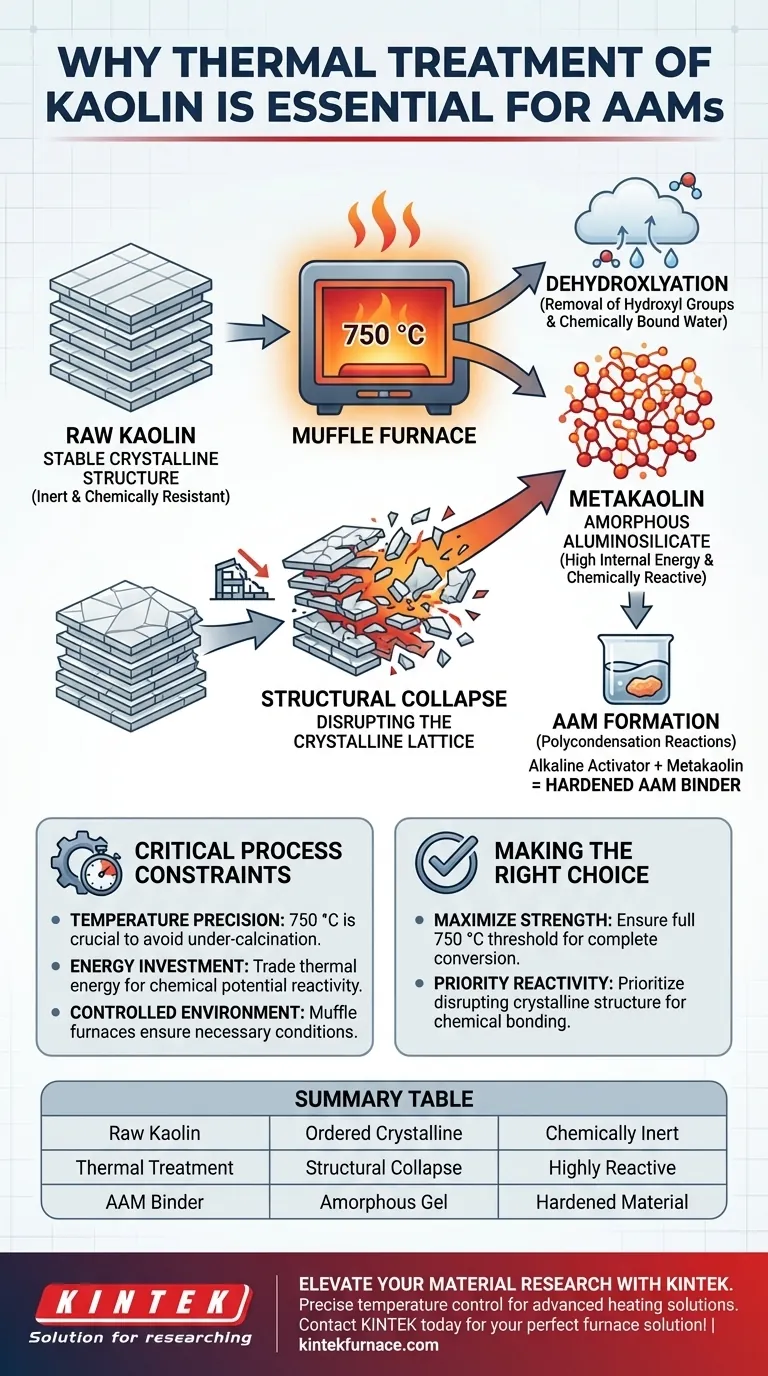

El tratamiento térmico es el paso de activación fundamental requerido para convertir la arcilla de caolinita inerte en un precursor utilizable para materiales activados por álcali (AAM). Al someter la caolinita a altas temperaturas en un horno mufla, típicamente alrededor de 750 °C, se elimina activamente el agua químicamente unida y se desmantela la estructura interna estable de la arcilla. Este proceso produce metacaolinita, un material amorfo altamente reactivo capaz de la unión química necesaria para formar un aglutinante endurecido.

La caolinita cruda es naturalmente estable y cristalina, lo que la hace químicamente resistente. Se requiere tratamiento térmico para "romper" esta estabilidad, transformando el material en un estado desordenado que está preparado para reaccionar con agentes alcalinos.

El Mecanismo de Transformación Estructural

Para comprender por qué el tratamiento térmico es innegociable, debe observar cómo el calor altera la arquitectura atómica de la arcilla.

Deshidratación y Deshidroxilación

La función principal del horno mufla es eliminar el agua.

A altas temperaturas, la caolinita sufre deshidroxilación, donde se eliminan los grupos hidroxilo de los minerales de arcilla.

Esto no es simplemente secado; es una modificación química que altera permanentemente la composición del material.

Alteración de la Red Cristalina

La caolinita cruda posee una estructura cristalina en capas.

Esta estructura ordenada es termodinámicamente estable, lo que significa que resiste el ataque químico y no reacciona fácilmente con otras sustancias.

El tratamiento térmico a 750 °C actúa como una fuerza disruptiva, colapsando estas capas ordenadas y dejando la estructura atómica en un estado caótico y desordenado.

Creación de una Aluminosilicato Amorfa

El resultado de este colapso estructural es la formación de metacaolinita.

La metacaolinita es una aluminosilicato amorfa, lo que significa que sus átomos no están dispuestos en un patrón rígido y repetitivo.

Esta falta de orden crea alta energía interna e inestabilidad química, que es el "combustible" para futuras reacciones.

Habilitación de la Policondensación

El objetivo final de la preparación de AAM es desencadenar reacciones de policondensación.

Estas reacciones ocurren cuando la fuente de aluminosilicato se disuelve en un activador alcalino y se reprecipita como un gel duro.

Sin tratamiento térmico, la caolinita cristalina permanecería inerte, sin disolverse ni reaccionar, lo que haría imposible la producción de AAM.

Restricciones Críticas del Proceso

Si bien el tratamiento térmico es esencial, introduce requisitos de procesamiento específicos que actúan como compensaciones frente a la simplicidad de usar materias primas.

Dependencia de la Precisión de la Temperatura

El proceso de conversión depende en gran medida de alcanzar un rango de temperatura específico, citado como 750 °C.

No alcanzar esta temperatura da como resultado una calcinación insuficiente, dejando una porción del material cristalina y no reactiva.

Esto requiere el uso de entornos controlados, como hornos mufla, en lugar de cocción al aire libre o métodos de secado a temperaturas más bajas.

Inversión de Energía para la Reactividad

Efectivamente, está intercambiando energía térmica por energía potencial química.

El proceso transforma un material estable de baja energía en uno de alta energía y reactivo.

Esto hace que la producción de metacaolinita consuma más energía que el uso de rellenos sin tratar, pero es la única forma de impartir propiedades aglutinantes a la arcilla.

Tomando la Decisión Correcta para su Objetivo

El tratamiento térmico de la caolinita no es una variable que pueda ajustar arbitrariamente; es un requisito binario para la funcionalidad química.

- Si su enfoque principal es maximizar la resistencia del material: Asegúrese de que su tratamiento térmico alcance el umbral completo de 750 °C para garantizar la conversión completa al estado amorfo.

- Si su enfoque principal es la reactividad química: Priorice la alteración de la estructura cristalina, ya que cualquier cristalinidad restante actuará como un relleno inerte en lugar de un aglutinante.

Los materiales activados por álcali exitosos dependen completamente de la calidad de la fase amorfa generada durante esta etapa crítica de calentamiento.

Tabla Resumen:

| Fase del Proceso | Temperatura | Efecto Estructural | Resultado del Material |

|---|---|---|---|

| Caolinita Cruda | Ambiente | Red Cristalina Ordenada | Inerte Químicamente / Estable |

| Deshidroxilación | ~750 °C | Eliminación de Grupos Hidroxilo | Pérdida de Agua Químicamente Unida |

| Metacaolinita | Calor Alto | Colapso Estructural Amorfo | Aglutinante Altamente Reactivo |

| Policondensación | Post-Tratamiento | Disolución en Activador Alcalino | Aglutinante AAM Endurecido |

Mejore su Investigación de Materiales con KINTEK

El control preciso de la temperatura es la diferencia entre arcilla inerte y un aglutinante de alto rendimiento. KINTEK proporciona las soluciones de calentamiento avanzadas necesarias para dominar la deshidroxilación de la caolinita y otros procesos térmicos críticos.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de equipos de laboratorio que incluyen:

- Hornos Mufla y de Tubo de Alta Precisión

- Sistemas Rotatorios y de Vacío

- Sistemas CVD y Soluciones Personalizadas de Alta Temperatura

Ya sea que esté desarrollando materiales activados por álcali de próxima generación o escalando cerámicas industriales, nuestros sistemas personalizables están diseñados para satisfacer sus necesidades de investigación únicas.

¿Listo para optimizar su activación térmica? ¡Contacte a KINTEK hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Nataša Mladenović Nikolić, Ljiljana Kljajević. Microstructural Analysis and Radiological Characterization of Alkali-Activated Materials Based on Aluminosilicate Waste and Metakaolin. DOI: 10.3390/gels11010057

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las características de diseño de los hornos mufla que contribuyen a su eficiencia? Descubra las características clave para un rendimiento superior

- ¿En qué se diferencian los hornos de mufla eléctricos de los no eléctricos? Elija el horno adecuado para su laboratorio

- ¿Por qué el horno mufla eléctrico se considera una herramienta multifuncional? Descubra soluciones versátiles de alta temperatura

- ¿Por qué los hornos eléctricos se consideran una opción de calefacción más silenciosa? Explicación de su funcionamiento silencioso

- ¿Cómo se diferencia un horno mufla de un horno estándar? Descubra las diferencias clave para el procesamiento puro a alta temperatura

- ¿Por qué es necesario un horno de laboratorio de alta temperatura para catalizadores de decatungstato heterogéneos? Asegurar la Fijación Estructural

- ¿Cómo contribuye un horno mufla de laboratorio a la formación de polvos de óxido de alta entropía? Síntesis a 350 °C

- ¿Cuáles son los beneficios del control de atmósfera en los hornos mufla? Desbloquee el procesamiento preciso de materiales