El Refinado por Arco Consumible en Vacío (VAR) es un requisito crítico para refinar las aleaciones Ni-W-Co-Ta porque proporciona una purificación profunda y una uniformidad estructural que los procesos de fusión iniciales no pueden lograr por sí solos. Al utilizar un arco eléctrico controlado en vacío, el VAR elimina defectos microscópicos para garantizar que el material final cumpla con los estándares de alto rendimiento.

Conclusión Clave Si bien los métodos iniciales como la Fusión por Inducción en Vacío (VIM) crean la aleación base, a menudo dejan imperfecciones estructurales. El VAR actúa como el paso de refinamiento secundario esencial, eliminando eficazmente la porosidad y la segregación para producir un lingote denso y químicamente consistente listo para la fabricación avanzada.

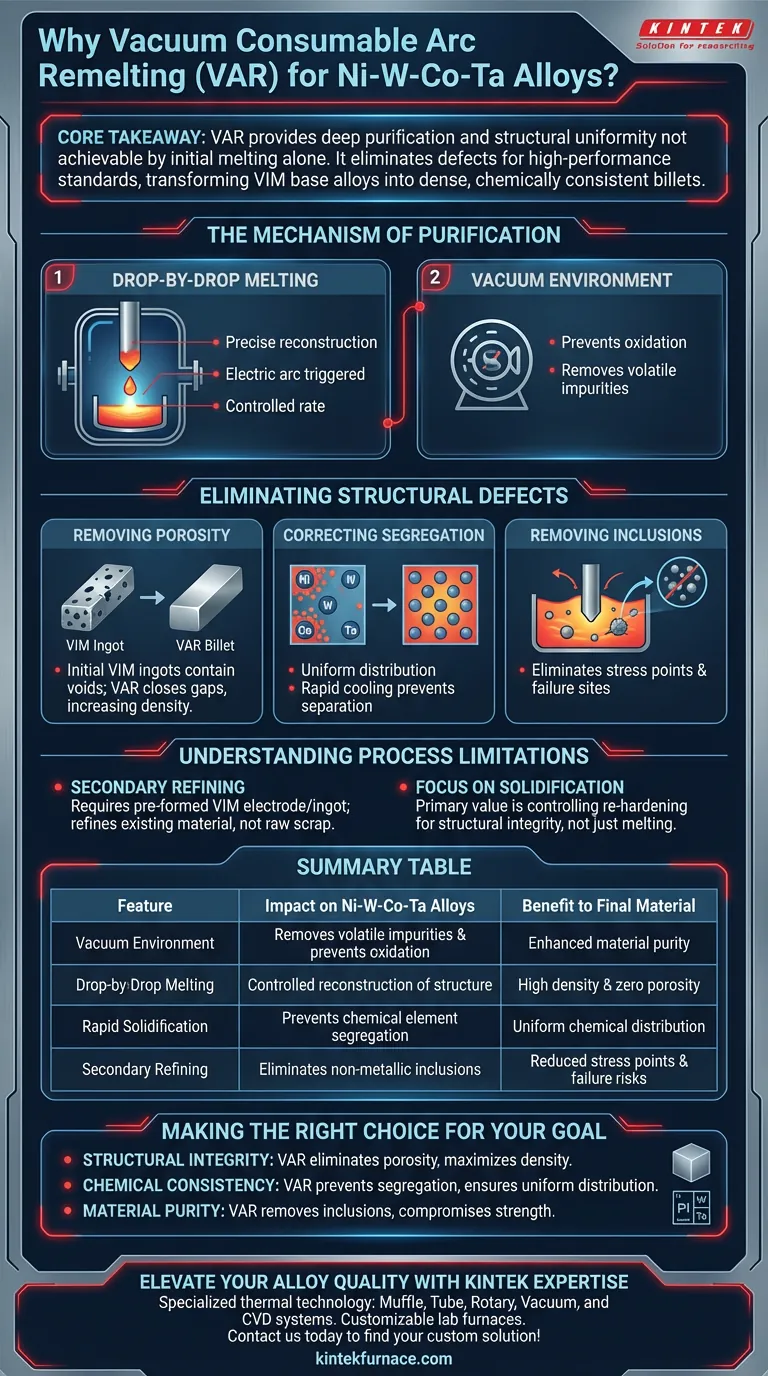

El Mecanismo de Purificación

Fusión Gota a Gota

El proceso VAR refina la aleación Ni-W-Co-Ta a través de un preciso ciclo de fusión y condensación gota a gota.

Activado por un arco eléctrico, la aleación se funde lenta y metódicamente. Esta velocidad controlada permite la reconstrucción cuidadosa de la estructura del lingote.

El Entorno de Vacío

Este proceso se lleva a cabo completamente dentro de una cámara de vacío.

El entorno de vacío es esencial para prevenir la oxidación y eliminar impurezas volátiles que de otro modo degradarían el rendimiento de la aleación.

Eliminación de Defectos Estructurales

Eliminación de Porosidad

Una de las razones principales por las que se requiere el VAR es para eliminar la porosidad.

Los lingotes iniciales de la Fusión por Inducción en Vacío (VIM) a menudo contienen huecos microscópicos o bolsas de gas. El refinamiento VAR cierra estas brechas, aumentando significativamente la densidad de la aleación.

Corrección de la Segregación

Las aleaciones Ni-W-Co-Ta son mezclas complejas y los elementos pueden separarse o "segregarse" durante el enfriamiento inicial.

El VAR asegura una distribución uniforme de estos elementos. El rápido enfriamiento de las gotas fundidas evita que los componentes químicos se separen, asegurando una estructura consistente en todo el lingote.

Eliminación de Inclusiones

El proceso elimina eficazmente las inclusiones no metálicas.

Estas impurezas, que actúan como puntos de tensión y posibles sitios de falla, se aíslan y eliminan durante el proceso de refinamiento.

Comprender las Limitaciones del Proceso

Dependencia del Pre-refinado

Es importante tener en cuenta que el VAR es un proceso de refinamiento secundario, no una técnica de fusión primaria.

Depende de la existencia de un electrodo o lingote preformado, típicamente producido mediante VIM. Refina el material existente en lugar de crear nuevas aleaciones a partir de chatarra cruda.

Enfoque en la Solidificación

El valor principal del VAR radica en el control de la solidificación, no solo de la fusión.

Si bien se destaca en la limpieza del material, su función principal es dictar cómo el lingote se re-endurece para garantizar la integridad estructural requerida para el procesamiento posterior.

Tomando la Decisión Correcta para su Objetivo

Para determinar si el VAR es necesario para su aplicación específica de aleaciones Ni-W-Co-Ta, considere sus requisitos de calidad:

- Si su enfoque principal es la Integridad Estructural: El VAR es innegociable para eliminar la porosidad y maximizar la densidad de la barra final.

- Si su enfoque principal es la Consistencia Química: Utilice el VAR para prevenir la segregación y asegurar que el Níquel, Tungsteno, Cobalto y Tantalio estén distribuidos uniformemente.

- Si su enfoque principal es la Pureza del Material: Se requiere el VAR para eliminar inclusiones no metálicas que podrían comprometer la resistencia de la aleación.

En última instancia, el VAR transforma un lingote fundido estándar en una barra de alta calidad capaz de soportar un riguroso procesamiento posterior.

Tabla Resumen:

| Característica | Impacto en Aleaciones Ni-W-Co-Ta | Beneficio para el Material Final |

|---|---|---|

| Entorno de Vacío | Elimina impurezas volátiles y previene la oxidación | Pureza mejorada del material |

| Fusión Gota a Gota | Reconstrucción controlada de la estructura del lingote | Alta densidad y cero porosidad |

| Solidificación Rápida | Previene la segregación de elementos químicos | Distribución química uniforme |

| Refinado Secundario | Elimina inclusiones no metálicas | Reducción de puntos de tensión y riesgos de falla |

Mejore la Calidad de su Aleación con la Experiencia de KINTEK

La precisión en el refinamiento de Ni-W-Co-Ta exige tecnología térmica de alto rendimiento. En KINTEK, proporcionamos el equipo especializado necesario para transformar lingotes crudos en barras de alta integridad. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Muffle, Tubo, Rotativos, de Vacío y CVD, junto con hornos de alta temperatura de laboratorio personalizables adaptados a sus necesidades metalúrgicas únicas.

¿Listo para eliminar defectos estructurales y lograr una consistencia química superior? ¡Contáctenos hoy para encontrar su solución personalizada!

Guía Visual

Referencias

- Yong Li, Chunxu Wang. Effect of Aging Time on Microstructure and Properties of Cold-Rolled Ni-W-Co-Ta Medium–Heavy Alloy. DOI: 10.3390/coatings14020230

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué ventajas operativas ofrece un horno de tratamiento térmico al vacío? Logre una calidad metalúrgica y una precisión superiores

- ¿Cuáles son las clasificaciones de las presiones operativas utilizadas en el tratamiento térmico al vacío? Optimice su proceso para obtener calidad y eficiencia

- ¿Cuál es el nivel máximo de vacío para un horno de alto vacío? Logre un procesamiento ultralimpio para materiales avanzados

- ¿De qué se compone el sistema de vacío de un horno de vacío? Componentes Esenciales para un Procesamiento Térmico Limpio

- ¿Cómo mejora el entorno de vacío en estos hornos la calidad del metal? Consiga una Pureza y Resistencia Superiores

- ¿Por qué se utiliza un horno de precalentamiento al vacío para paneles sándwich de espuma de aluminio? Garantiza una unión metálica de alta resistencia

- ¿Cómo funciona un horno de recocido al vacío? Desbloquee el procesamiento de materiales prístinos

- ¿Por qué es importante eliminar el oxígeno en un horno de vacío? Prevenir la oxidación para obtener una calidad de metal superior