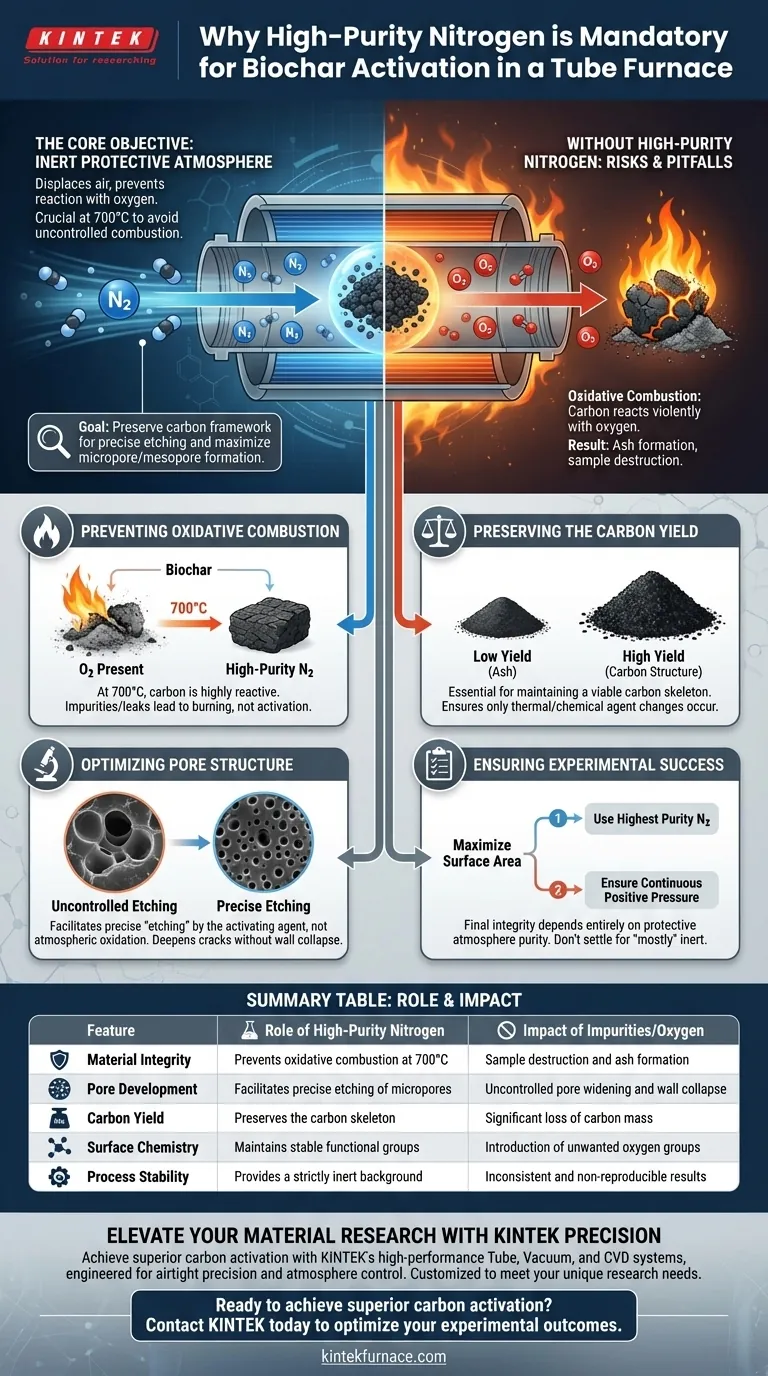

Es obligatorio utilizar una fuente de nitrógeno de alta pureza para establecer una atmósfera protectora estrictamente inerte dentro del horno tubular. Al desplazar el aire, el nitrógeno evita que el biocarbón reaccione con el oxígeno durante el tratamiento a alta temperatura, lo cual es fundamental para una activación exitosa.

El objetivo principal A 700 °C, el carbono es muy reactivo; sin un escudo de nitrógeno inerte, el biocarbón sufrirá una combustión incontrolada en lugar de una activación. El nitrógeno de alta pureza garantiza que el marco de carbono se preserve, lo que permite que el agente activador grabe con precisión el material y maximice la formación de microporos y mesoporos esenciales.

El papel fundamental del control de la atmósfera

Prevención de la combustión oxidativa

El riesgo más inmediato durante la activación del biocarbón es la combustión oxidativa. A la temperatura de activación de 700 °C, el carbono reacciona violentamente con el oxígeno.

Si la atmósfera del horno contiene oxígeno (debido a gas de baja pureza o fugas), el biocarbón simplemente se quemará. Esto resulta en la destrucción completa de la muestra, dejando solo cenizas en lugar de carbón activado.

Preservación del rendimiento de carbono

Para obtener un producto utilizable, el esqueleto de carbono debe sobrevivir al calor. El nitrógeno de alta pureza garantiza que los únicos cambios químicos que ocurran sean los impulsados por la energía térmica y el agente activador específico.

Esta preservación de la masa de carbono es esencial para mantener un rendimiento de carbono viable al final del proceso.

Optimización de la estructura de poros

Facilitación de un grabado preciso

La activación química está diseñada para ser un proceso sustractivo, que efectivamente "graba" el carbono. El agente activador consume partes específicas de la estructura de carbono para crear vacíos internos.

Este proceso requiere un entorno de fondo estable y no reactivo. El nitrógeno proporciona esta estabilidad, asegurando que el proceso de grabado esté controlado únicamente por el agente químico, y no por la oxidación atmosférica aleatoria.

Desarrollo de microporos y mesoporos

El objetivo final de la activación es aumentar el área superficial. La atmósfera protectora de nitrógeno permite que el agente activador profundice grietas y hendiduras sin colapsar las paredes circundantes.

Este entorno controlado es lo que permite la maximización de microporos y mesoporos. Estas estructuras son responsables del alto rendimiento del biocarbón en aplicaciones de filtración y adsorción.

Errores y riesgos comunes

El peligro de las fuentes de baja pureza

El uso de nitrógeno de grado industrial con impurezas de oxígeno residuales puede comprometer la química superficial del biocarbón. Incluso una ligera oxidación puede alterar los grupos funcionales en la superficie, cambiando la forma en que el material interactúa con los contaminantes o fluidos posteriormente.

"Suficientemente bueno" a menudo es insuficiente

Los operadores a veces asumen que una atmósfera "casi" inerte es suficiente. Sin embargo, a 700 °C, incluso las fugas o impurezas pequeñas actúan como contaminantes que degradan la integridad estructural de los poros que se intenta crear.

Garantizar el éxito experimental

Para lograr un biocarbón de alto rendimiento, la selección de su gas debe alinearse con sus objetivos estructurales.

- Si su principal objetivo es maximizar el área superficial: Utilice nitrógeno de la más alta pureza disponible para evitar que la erosión oxidativa ensanche los poros de forma incontrolada.

- Si su principal objetivo es la consistencia del proceso: Asegúrese de que su flujo de gas proporcione una presión positiva continua para evitar que el aire exterior se difunda en el horno tubular.

La integridad de la estructura de carbono final depende completamente de la pureza de su atmósfera protectora.

Tabla resumen:

| Característica | Función del nitrógeno de alta pureza | Impacto de impurezas/oxígeno |

|---|---|---|

| Integridad del material | Previene la combustión oxidativa a 700 °C | Destrucción de la muestra y formación de cenizas |

| Desarrollo de poros | Facilita el grabado preciso de microporos | Ensanchamiento incontrolado de poros y colapso de paredes |

| Rendimiento de carbono | Preserva el esqueleto de carbono | Pérdida significativa de masa de carbono |

| Química superficial | Mantiene grupos funcionales estables | Introducción de grupos de oxígeno no deseados |

| Estabilidad del proceso | Proporciona un fondo estrictamente inerte | Resultados inconsistentes y no reproducibles |

Mejore su investigación de materiales con la precisión KINTEK

No permita que la contaminación atmosférica comprometa el rendimiento de su biocarbón o la estructura de sus poros. Los sistemas de tubos, vacío y CVD de alto rendimiento de KINTEK están diseñados para proporcionar la precisión hermética y el control de la atmósfera necesarios para procesos de activación química sensibles. Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para lograr una activación de carbono superior? Contacte a KINTEK hoy para descubrir cómo nuestra tecnología avanzada de hornos puede optimizar los resultados de sus experimentos.

Guía Visual

Referencias

- Salem S. Bamerdhah, Mohammad Asif. Optimized synthesis of activated carbon from date palm seeds for efficient crude oil adsorption in wastewater treatment. DOI: 10.1038/s41598-025-16831-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno de secado por aire forzado de grado industrial para la cerámica Ca2.5Ag0.3Sm0.2Co4O9? Pretratamiento de precisión

- ¿Para qué se utiliza un horno de crisol? Logre fusiones puras y controladas para metales no ferrosos

- ¿Qué papel juega un reactor de alta presión en la producción de hidrocarburo? Optimizar la Carbonización de Biomasa

- ¿Cuál es el propósito técnico del proceso de molienda de bolas para Ti12%Zr? Activación Mecánica y Aleación

- ¿Por qué se utiliza papel de aluminio durante la selenización y carbonización? Optimice la síntesis de nanopartículas de ZnSe

- ¿Cómo influye un horno de recocido de alta precisión con control de temperatura en la microestructura del acero de embalaje?

- ¿Por qué es esencial un desecador de vacío para estudiar la porosidad de los geopolímeros? Lograr una caracterización precisa del material

- ¿Qué se hace en un laboratorio dental? Descubra las prótesis personalizadas para su sonrisa