Mantener un vacío continuo es innegociable porque romperlo expone la sensible capa barrera a base de titanio a la atmósfera. Esta exposición provoca una oxidación inmediata y descontrolada en la superficie de la capa barrera, lo que compromete gravemente la limpieza y la estabilidad química de la interfaz antes de que se pueda aplicar la capa protectora de silicio amorfo (a-Si).

Al mantener el sistema bajo vacío, se evita que el oxígeno contamine la capa barrera. Este proceso "in-situ" garantiza una interfaz prístina, necesaria para que la barrera resista eficazmente la erosión de la pasta de aluminio.

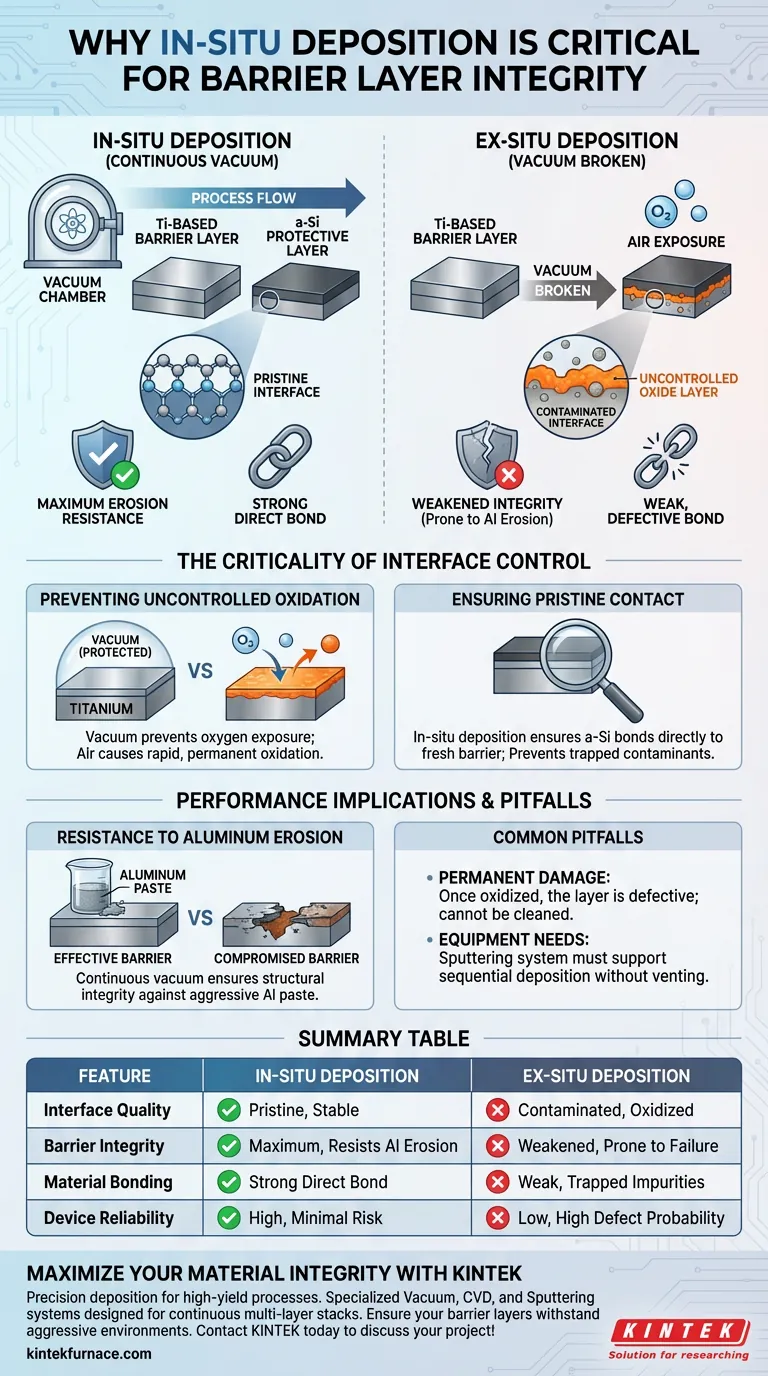

La criticidad del control de la interfaz

Para comprender por qué no se puede romper el vacío, hay que ir más allá de la deposición en sí y examinar la sensibilidad química de los materiales involucrados.

Prevención de la oxidación descontrolada

Las capas barrera a base de titanio son muy reactivas al oxígeno.

Si se rompe el vacío, la capa barrera se expone instantáneamente al aire. Esto da lugar a la rápida formación de una capa de óxido en la superficie de la barrera. Esta oxidación es descontrolada y crea una impureza química que degrada las propiedades del material.

Garantía de un contacto prístino

La conexión entre la capa barrera y la capa de a-Si posterior determina la integridad de la pila.

La deposición de la capa de a-Si in-situ (sin romper el vacío) garantiza que el a-Si se una directamente al material barrera fresco. Esto evita que los contaminantes o las capas de óxido queden atrapados entre las dos capas funcionales.

Implicaciones de rendimiento para el dispositivo

El método de deposición dicta directamente la resistencia mecánica y química del componente final.

Resistencia a la erosión del aluminio

La función principal de la capa barrera es evitar que la pasta de aluminio (Al) erosione los materiales subyacentes.

Si la interfaz se ve comprometida por la oxidación debido a una interrupción del vacío, la capacidad de la barrera para resistir esta erosión se debilita. Un vacío continuo garantiza que la barrera conserve la integridad estructural necesaria para soportar la naturaleza agresiva de la pasta de Al.

Limpieza de la interfaz

Una interfaz limpia es la base de la fiabilidad del dispositivo.

Cualquier impureza introducida por la exposición al aire puede crear puntos débiles. Estos puntos débiles pueden provocar delaminación o fallos bajo tensión, haciendo que la pila protectora sea ineficaz.

Errores comunes a evitar

Si bien mantener el vacío impone restricciones al proceso de fabricación, la alternativa introduce riesgos inaceptables.

El riesgo de interrupción del proceso

Es una idea errónea que una capa barrera pueda "limpiarse" después de la exposición al aire.

Una vez que una capa a base de Ti se oxida, el daño es efectivamente permanente en lo que respecta a la calidad de la interfaz. Intentar reanudar la deposición después de una interrupción del vacío dará lugar a una pila multicapa defectuosa.

Configuración del equipo

Este requisito exige capacidades de equipo específicas.

El sistema de pulverización debe ser capaz de deposición secuencial. Si el equipo requiere ventilación entre pasos, no es adecuado para crear pilas barrera de alta fiabilidad de esta composición.

Tomar la decisión correcta para su proceso

Para garantizar la durabilidad y eficacia de sus capas barrera, aplique los siguientes principios:

- Si su principal objetivo es la resistencia a la erosión: Asegúrese de que su proceso de pulverización sea completamente in-situ para prevenir la formación de capas de óxido débiles que fallen frente a la pasta de Al.

- Si su principal objetivo es el rendimiento del proceso: elimine cualquier paso que requiera ventilar la cámara entre las deposiciones de la capa barrera y la capa protectora para minimizar las tasas de defectos.

Controle el vacío y controlará la integridad de toda la pila protectora.

Tabla resumen:

| Característica | Deposición In-Situ (Sin Rotura de Vacío) | Deposición Ex-Situ (Vacío Roto) |

|---|---|---|

| Calidad de la Interfaz | Prístina y químicamente estable | Contaminada con óxidos descontrolados |

| Integridad de la Barrera | Máxima; resiste la erosión de la pasta de Al | Debilitada; propensa a fallos químicos |

| Unión de Materiales | Fuerte unión directa (a-Si a Barrera) | Unión débil atrapada entre impurezas |

| Fiabilidad del Dispositivo | Alta; riesgo mínimo de delaminación | Baja; alta probabilidad de formación de defectos |

Maximice la integridad de su material con KINTEK

La precisión en la deposición es la diferencia entre un proceso de alto rendimiento y un costoso fallo de material. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas especializados de Vacío, CVD y Pulverización diseñados para mantener el vacío continuo para pilas multicapa críticas. Ya sea que necesite hornos Muffle, de Tubo o personalizados de alta temperatura, nuestros equipos están diseñados para garantizar que sus capas barrera resistan los entornos más agresivos.

Asegure el éxito de su laboratorio con equipos adaptados a sus necesidades únicas. ¡Contáctenos hoy mismo para discutir su proyecto!

Guía Visual

Referencias

- TiN <sub> <i>x</i> </sub> and TiO <sub> <i>x</i> </sub> /TiN <sub> <i>x</i> </sub> Barrier Layers for Al‐Based Metallization of Passivating Contacts in Si Solar Cells. DOI: 10.1002/pssr.202500168

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es la función de un sistema APCVD en la síntesis de grafeno bicapa de monocristal? Desbloquea el Crecimiento de Precisión

- ¿Cuáles son las ventajas de usar KI como promotor de crecimiento para cristales de VSe2? Lograr nanohojas grandes y atómicamente delgadas

- ¿Cuáles son las ventajas técnicas de utilizar equipos EPD para la preparación de capas de interfaz SiCf/SiC? | EPD vs CVD/CVI

- ¿Cómo facilita un reactor CVD de cuarzo horizontal de dos zonas la sulfuración de WS2? Optimice la síntesis de sus películas

- ¿Qué mejoras se pueden realizar en la fuerza de unión de las películas dieléctricas de puerta utilizando un horno de tubo CVD? Mejorar la Adhesión para Dispositivos Confiables

- ¿Qué es la Deposición Química de Vapor (CVD) y qué produce? Descubra películas delgadas y recubrimientos de alta pureza

- ¿Por qué es fundamental la distribución del flujo de gas en la síntesis de alfa-MnSe por LPCVD? Domina la morfología precisa de las nanosheets

- ¿Cómo influye el control preciso de la temperatura en el proceso CVD? Desbloquee una calidad superior de película delgada