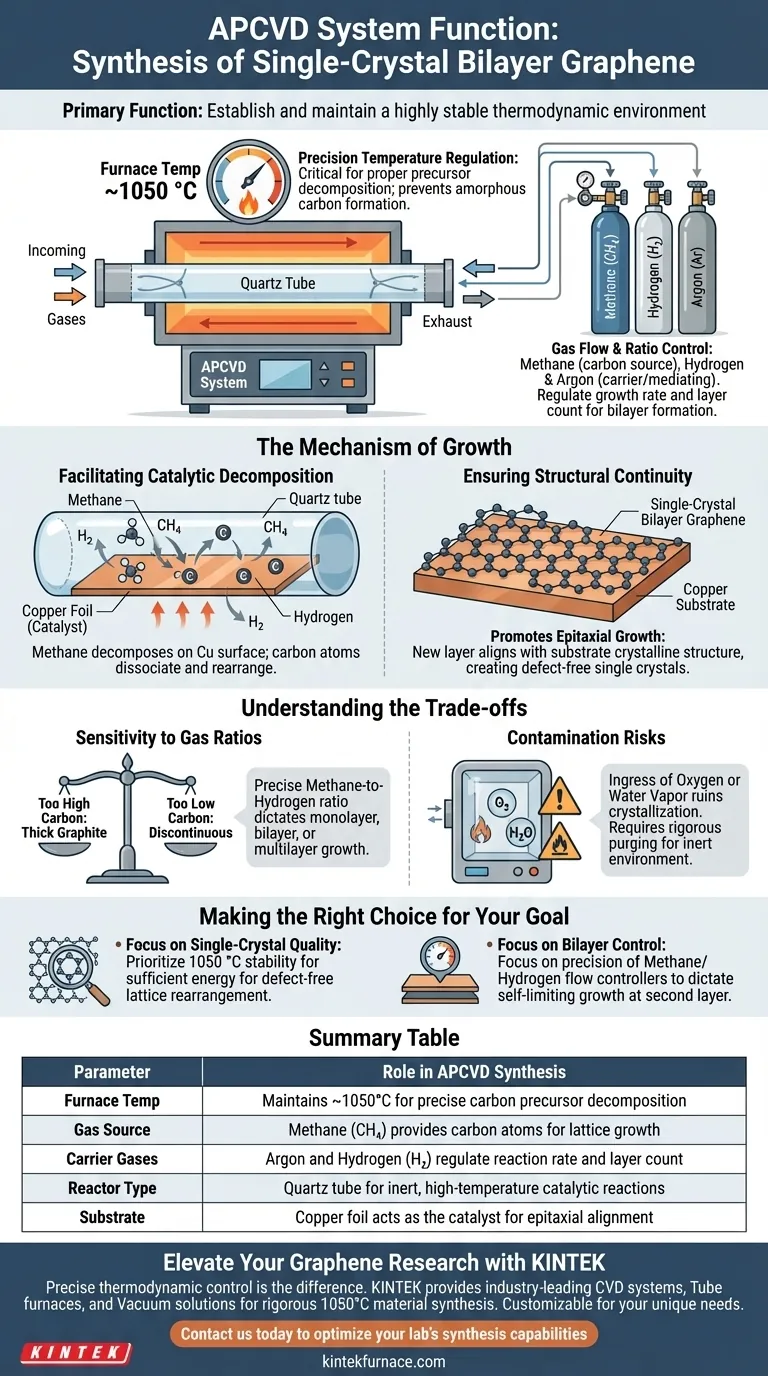

La función principal de un sistema de Deposición Química en Fase Vapor a Presión Atmosférica (APCVD) es establecer y mantener un entorno termodinámico altamente estable esencial para la síntesis de grafeno bicapa de monocristal. Al controlar con precisión las temperaturas del horno a aproximadamente 1050 °C y gestionar las proporciones de flujo específicas de argón, hidrógeno y metano, el sistema permite el crecimiento de películas de alta calidad y gran área.

El sistema APCVD actúa como un reactor de precisión que equilibra la energía térmica y la dinámica de gases para facilitar la disposición ordenada de los átomos de carbono. Su valor central radica en su capacidad para producir películas bicapa continuas y sin defectos que sirven como materiales fundamentales para la investigación avanzada, como los estudios de intercalación de metales alcalinos.

Establecimiento del Entorno Termodinámico

Para sintetizar grafeno bicapa de monocristal, el sistema debe ir más allá del simple calentamiento. Debe crear un estado termodinámico específico donde los átomos de carbono puedan asentarse en una estructura de red precisa.

Regulación de Temperatura de Precisión

El papel más crítico del sistema es mantener la temperatura del horno típicamente a 1050 °C.

A este nivel específico de energía térmica, el sistema asegura la descomposición adecuada de los precursores de carbono. Desviarse de esta temperatura puede resultar en un crecimiento incompleto o la formación de carbono amorfo no deseado en lugar de grafeno cristalino.

Control de Flujo y Proporción de Gas

El sistema APCVD regula la introducción de tres gases clave: metano, hidrógeno y argón.

El metano sirve como fuente de carbono, mientras que el hidrógeno y el argón actúan como gases portadores y mediadores de la reacción. El sistema controla las proporciones de flujo de estos gases para dictar la velocidad de crecimiento y asegurar la formación de exactamente dos capas de grafeno, en lugar de una monocapa única o grafito a granel multicapa.

El Mecanismo de Crecimiento

El equipo no solo mezcla gases; proporciona el escenario físico para que ocurra la reacción química en una superficie sólida.

Facilitación de la Descomposición Catalítica

El sistema dirige la mezcla de gases a un reactor de tubo de cuarzo, donde interactúa con un sustrato metálico, típicamente lámina de cobre.

Bajo las condiciones de alta temperatura proporcionadas por el horno, el metano se descompone en la superficie del cobre. El entorno del sistema permite que los átomos de carbono se disocien y reorganizen.

Aseguramiento de la Continuidad Estructural

Al mantener un entorno estable, el sistema APCVD promueve el crecimiento epitaxial.

Esto significa que la nueva capa de carbono se alinea con la estructura cristalina de la capa o sustrato debajo de ella. Esta alineación controlada es lo que permite al sistema producir grafeno de "monocristal", que es muy superior en calidad eléctrica a las variaciones policristalinas que tienen límites de grano.

Comprensión de los Compromisos

Si bien los sistemas APCVD son potentes, dependen de un delicado equilibrio de variables. Comprender estas sensibilidades es crucial para obtener resultados consistentes.

Sensibilidad a las Proporciones de Gas

La diferencia entre el crecimiento de grafeno monocapa, bicapa o multicapa a menudo se reduce a ajustes minúsculos en la proporción de metano a hidrógeno.

Si el sistema no logra mantener un control de flujo preciso, el suministro de carbono puede ser demasiado alto (lo que lleva a grafito grueso) o demasiado bajo (lo que resulta en islas discontinuas de grafeno).

Riesgos de Contaminación

Aunque el crecimiento ocurre a presión atmosférica, la integridad del entorno es primordial.

Cualquier entrada de oxígeno o vapor de agua puede arruinar el proceso de cristalización. Por lo tanto, aunque es un sistema "atmosférico", requiere mecanismos de purga rigurosos para garantizar que la cámara de reacción permanezca químicamente inerte durante la fase de alta temperatura.

Tomando la Decisión Correcta para tu Objetivo

Al utilizar un sistema APCVD para la síntesis de grafeno, tu enfoque operativo debe cambiar según el resultado del material deseado.

- Si tu enfoque principal es la calidad de monocristal: Prioriza la estabilidad de la zona de temperatura de 1050 °C para asegurar que los átomos de carbono tengan suficiente energía para reorganizarse en una red sin defectos.

- Si tu enfoque principal es el control estricto de bicapa: Concéntrate completamente en la precisión de los controladores de flujo de metano e hidrógeno, ya que la proporción de estos gases dicta el mecanismo de crecimiento autocontrolado que se detiene en la segunda capa.

El éxito en la síntesis APCVD es menos sobre el equipo en sí y más sobre la calibración precisa del entorno termodinámico que crea.

Tabla Resumen:

| Parámetro | Función en la Síntesis APCVD |

|---|---|

| Temp. Horno | Mantiene ~1050°C para la descomposición precisa del precursor de carbono |

| Fuente de Gas | El metano ($CH_4$) proporciona los átomos de carbono para el crecimiento de la red |

| Gases Portadores | El argón y el hidrógeno ($H_2$) regulan la velocidad de reacción y el número de capas |

| Tipo de Reactor | Tubo de cuarzo para reacciones catalíticas inertes a alta temperatura |

| Sustrato | La lámina de cobre actúa como catalizador para la alineación epitaxial |

Eleva tu Investigación de Grafeno con KINTEK

El control termodinámico preciso es la diferencia entre grafito con defectos y grafeno bicapa de monocristal de alta calidad. KINTEK ofrece sistemas CVD, hornos de tubo y soluciones de vacío líderes en la industria, diseñados específicamente para las rigurosas demandas de la síntesis de materiales a 1050 °C.

Respaldados por I+D experta y fabricación de precisión, nuestros sistemas son totalmente personalizables para satisfacer tus necesidades únicas de flujo de gas y estabilidad de temperatura. Contáctanos hoy mismo para optimizar las capacidades de síntesis de tu laboratorio.

Guía Visual

Referencias

- Yung‐Chang Lin, Kazu Suenaga. Alkali metal bilayer intercalation in graphene. DOI: 10.1038/s41467-023-44602-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo contribuye un nebulizador a la uniformidad de las películas delgadas dopadas con antimonio? Desbloquee una precisión superior en la pirólisis

- ¿Cuáles son los principales métodos sintéticos para materiales 2D? Elija el método adecuado para su aplicación

- ¿Cuáles son los requisitos de funcionamiento y mantenimiento de un horno tubular CVD? Garantizar el máximo rendimiento y longevidad

- ¿Qué tan duraderos son los recubrimientos CVD? Descubra la durabilidad extrema para sus componentes

- ¿Cuáles son las características de los materiales monolíticos independientes producidos por hornos CVD? Logre una Pureza y Rendimiento Superiores

- ¿Cuál es la diferencia clave entre PVD y CVD? Elija el mejor método de recubrimiento para sus necesidades

- ¿Por qué es importante la pasivación de la superficie para los recubrimientos CVD? Asegure un crecimiento fuerte y sin defectos de la película

- ¿Qué sucede durante las reacciones químicas en la CVD? Domina la deposición de capas finas para tu laboratorio