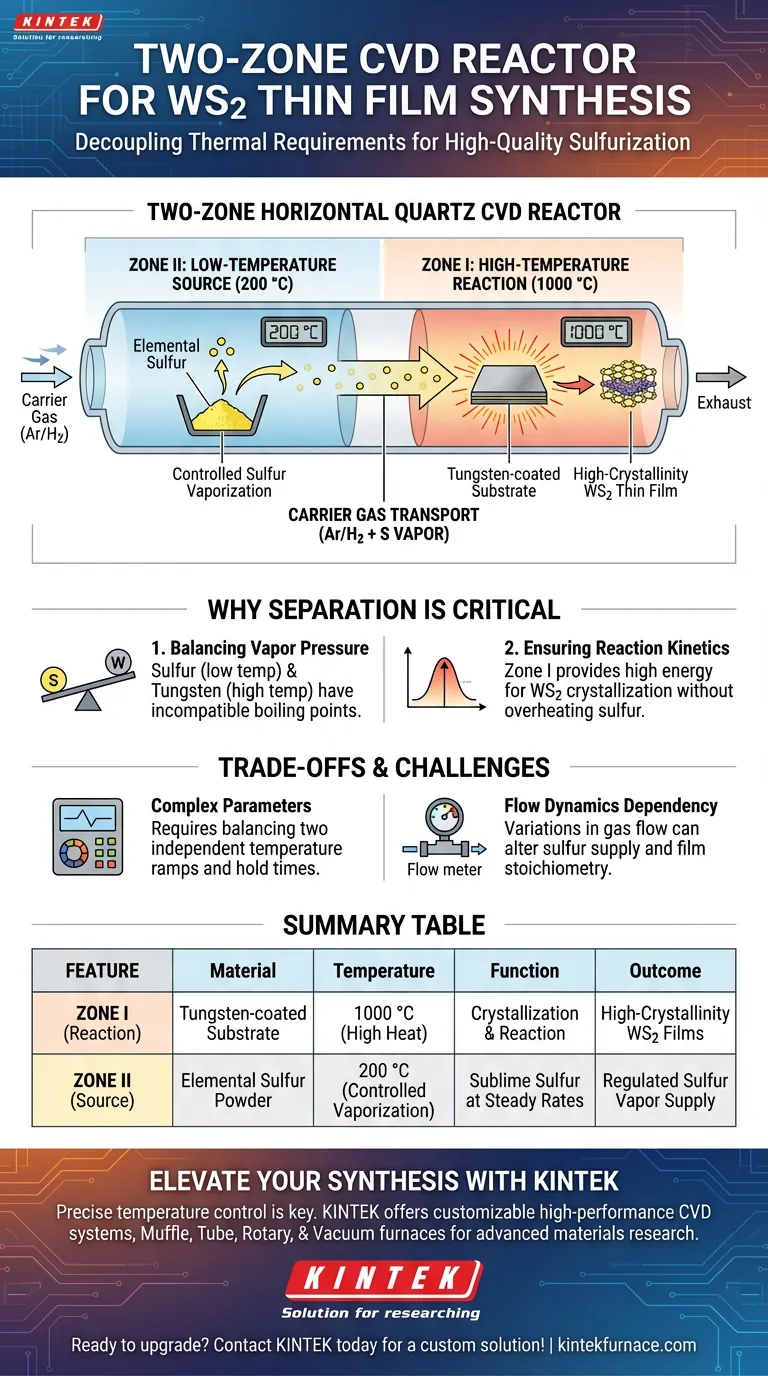

Un reactor CVD de cuarzo horizontal de dos zonas facilita la sulfuración al desacoplar los requisitos térmicos del precursor y del sustrato. Este sistema mantiene la fuente de azufre a una temperatura relativamente baja (200 °C) en la Zona II para controlar la vaporización, mientras calienta simultáneamente el sustrato recubierto de tungsteno a una alta temperatura (1000 °C) en la Zona I. Un gas portador mixto de argón e hidrógeno transporta el vapor de azufre de la zona fría a la zona caliente, permitiendo que el azufre reaccione con la capa de tungsteno metálico para formar películas delgadas de disulfuro de tungsteno (WS$_2$) de alta cristalinidad.

La ventaja principal de este diseño de reactor es el control independiente de la temperatura de zonas distintas, lo que le permite mantener un suministro constante de vapor de azufre sin someter el material fuente al calor extremo requerido para la cristalización del sustrato de tungsteno.

La Mecánica del Sistema de Dos Zonas

Para comprender cómo este reactor logra una sulfuración de alta calidad, debemos observar cómo gestiona la drástica diferencia de temperatura requerida por los materiales involucrados.

Zona I: El Entorno de Reacción a Alta Temperatura

La Zona I es la cámara de reacción designada donde ocurre la formación real de la película.

Esta zona alberga el sustrato recubierto de tungsteno y se calienta a 1000 °C.

Este calor extremo proporciona la energía de activación necesaria para la reacción química entre el tungsteno y el azufre, asegurando que las películas delgadas de WS$_2$ resultantes alcancen una alta cristalinidad.

Zona II: La Fuente a Baja Temperatura

La Zona II funciona como la cámara de evaporación para el material precursor.

Contiene la fuente de azufre elemental y se mantiene a una temperatura mucho más baja de 200 °C.

Esta temperatura es suficiente para sublimar o vaporizar el azufre a una velocidad controlada, evitando que la fuente se agote demasiado rápido, lo que sucedería si se expusiera a las temperaturas de la Zona I.

El Mecanismo de Transporte por Gas Portador

El vínculo entre estas dos zonas térmicas es el flujo de gas.

El sistema utiliza un gas portador mixto compuesto de argón e hidrógeno.

Esta mezcla de gases fluye sobre el azufre calentado en la Zona II, recogiendo el vapor y transportándolo físicamente río abajo hacia la Zona I de alta temperatura para iniciar la reacción.

Por Qué la Separación es Crítica para WS$_2$

La síntesis de WS$_2$ presenta un desafío específico de ingeniería química: los puntos de fusión y ebullición de los reactivos son incompatibles.

Equilibrio de la Presión de Vapor

El azufre tiene una alta presión de vapor y se volatiliza fácilmente a bajas temperaturas.

Si el azufre se colocara directamente en un entorno de 1000 °C, se evaporaría instantáneamente, lo que resultaría en una cobertura deficiente y desperdicio de material.

Garantizar la Cinética de Reacción

Por el contrario, el precursor de tungsteno requiere alta energía térmica para reorganizar su estructura atómica en un cristal de sulfuro en capas.

Al separar las zonas, el reactor permite que el sustrato permanezca en el punto crítico de 1000 °C sin degradar el control sobre el suministro de azufre.

Comprender las Compensaciones

Si bien el sistema de dos zonas ofrece precisión, introduce variables que deben gestionarse cuidadosamente para evitar defectos.

Complejidad de los Parámetros del Proceso

Ya no se gestiona un único perfil térmico; debe equilibrar dos rampas de calentamiento y tiempos de mantenimiento independientes.

Si la Zona II (Azufre) se calienta demasiado rápido en relación con la Zona I (Sustrato), el vapor de azufre puede llegar antes de que el tungsteno esté lo suficientemente caliente para reaccionar, lo que lleva a fallas en la deposición.

Dependencia de la Dinámica de Flujo

El sistema depende completamente del gas portador para mover los reactivos.

Las variaciones en la tasa de flujo de argón/hidrógeno pueden alterar la concentración de azufre que llega al sustrato, afectando potencialmente la estequiometría de la película final.

Tomar la Decisión Correcta para su Objetivo

Al configurar un reactor CVD de dos zonas para la síntesis de WS$_2$, la configuración de su temperatura dicta la calidad de su resultado.

- Si su enfoque principal es la Calidad del Cristal: Priorice la estabilidad de la Zona I a 1000 °C, ya que un calor insuficiente aquí conducirá a películas amorfas o mal estructuradas.

- Si su enfoque principal es la Estequiometría de la Película: Concéntrese en el control térmico preciso de la Zona II (200 °C) y el flujo de gas, ya que esto dicta la cantidad exacta de azufre disponible para la reacción.

El éxito en este proceso depende de la sincronización de la velocidad de vaporización del azufre con la cinética de reacción del sustrato de tungsteno.

Tabla Resumen:

| Característica | Zona I (Reacción) | Zona II (Fuente) |

|---|---|---|

| Material | Sustrato recubierto de tungsteno | Polvo de azufre elemental |

| Temperatura | 1000 °C (Calor alto) | 200 °C (Vaporización controlada) |

| Función | Facilita la cristalización y la reacción | Sublima el azufre a tasas constantes |

| Gas Portador | Mezcla Ar/H2 | Mezcla Ar/H2 |

| Resultado | Películas delgadas de WS2 de alta cristalinidad | Suministro regulado de vapor de azufre |

Mejore la Síntesis de sus Películas Delgadas con KINTEK

El control preciso de la temperatura es la piedra angular de las películas delgadas de WS2 de alta calidad. En KINTEK, nos especializamos en proporcionar sistemas CVD de alto rendimiento, incluidos hornos Muffle, de Tubo, Rotatorios y de Vacío, diseñados específicamente para la investigación de materiales avanzados.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos únicos de sulfuración o deposición. Ya sea que esté optimizando la estequiometría de la película o la calidad del cristal, nuestro equipo está listo para proporcionarle las herramientas de precisión que necesita.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué garantías se ofrecen con respecto a la calidad y fiabilidad de los hornos CVD? Asegure la precisión y durabilidad para su laboratorio

- ¿Cuál es la lógica central del uso del recubrimiento al vacío para equipos de energía? Mejora efectiva de la resistencia al desgaste y al calor

- ¿Cuáles son los diferentes métodos de calentamiento de sustrato en CVD? Explicación de pared caliente vs. pared fría

- ¿Por qué se utiliza la espuma de cobre de grado industrial como sustrato de crecimiento para ReO3–Cu2Te? Mejora el rendimiento del catalizador CVD

- ¿Cuáles son algunas aplicaciones biomédicas de la CVD? Mejora la seguridad y longevidad de los dispositivos médicos

- ¿Cuáles son las capacidades de control de temperatura de un horno tubular de CVD? Calentamiento de precisión para materiales avanzados

- ¿Qué tipo de control de proceso se utiliza en los hornos CVD? Logre una síntesis precisa de materiales con sistemas PLC avanzados

- ¿Qué es la deposición química de vapor (CVD) y cuál es su principal aplicación industrial? Descubra películas delgadas de precisión para la electrónica