La Búsqueda de un Enemigo Invisible

En la ciencia de materiales, el mayor desafío no es siempre lo que se añade. Es lo que no se logra eliminar.

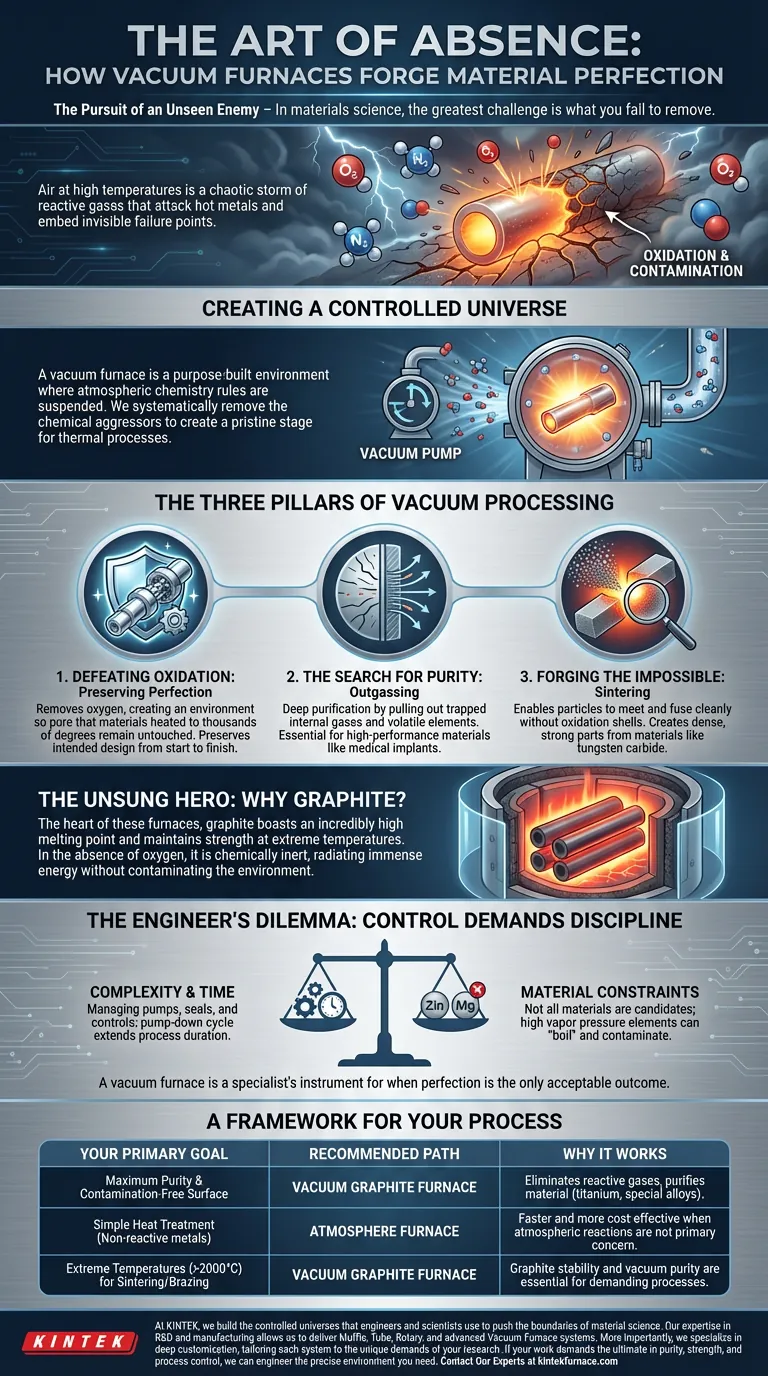

El aire que nos rodea parece benigno, pero a altas temperaturas se convierte en una tormenta caótica de gases reactivos. El oxígeno, el elemento que nos da vida, ataca agresivamente los metales calientes, creando una capa quebradiza de óxido. El nitrógeno y otros gases traza se incrustan en la estructura de un material, creando puntos de fallo invisibles.

El deseo de calentar un material es un deseo de cambiarlo. El deseo de hacerlo en vacío es un deseo de control absoluto sobre ese cambio.

Creando un Universo Controlado

Un horno de vacío no es solo una caja caliente. Es un entorno diseñado específicamente donde se suspenden las reglas de la química atmosférica.

Su función principal no es simplemente calentar, sino crear un escenario prístino para los procesos térmicos. Al bombear el aire, no estamos creando vacío. Estamos eliminando sistemáticamente las variables —los agresores químicos— que de otro modo comprometerían la integridad de nuestro trabajo.

Este control es la base para lograr propiedades de materiales imposibles en cualquier otro entorno.

Los Tres Pilares del Procesamiento al Vacío

Lograr este control desbloquea tres ventajas distintas que redefinen lo que es posible en la ingeniería de materiales.

1. Derrotando la Oxidación: Preservando la Perfección

Imagine un componente complejo, mecanizado con precisión a nivel de micras. Al calentarse al aire, su superficie perfecta se empaña instantáneamente. La oxidación crea una cascarilla que arruina las tolerancias y degrada la superficie del material.

Un horno de vacío elimina físicamente el oxígeno. Crea un entorno tan puro que el material puede calentarse a miles de grados sin temor a este ataque químico. Se trata de preservar el diseño previsto de principio a fin.

2. La Búsqueda de la Pureza: Desgasificación

El poder del vacío va más allá de la simple protección de la superficie.

A medida que un material se calienta al vacío, los gases internos atrapados y los elementos volátiles son literalmente extraídos de su núcleo. Este proceso, conocido como desgasificación, es una purificación profunda. Es así como se convierte una aleación estándar en un material de alto rendimiento adecuado para un implante médico o una pala de turbina aeroespacial crítica, donde la presencia de una sola impureza podría ser catastrófica.

3. Forjando lo Imposible: Sinterización

Ciertos procesos son simplemente innegociables; requieren vacío.

Considere la sinterización, el proceso de fusionar finos polvos metálicos en un objeto sólido. Al aire libre, cada partícula microscópica se oxidaría instantáneamente, formando una capa química que le impediría unirse a sus vecinas.

En vacío, estas partículas están desnudas. Se encuentran y fusionan limpiamente, creando una pieza final densa, fuerte y homogénea a partir de materiales como carburo de tungsteno o aceros especiales. El vacío hace posible su unión.

El Héroe Anónimo: ¿Por Qué Grafito?

El corazón de estos hornos —los elementos calefactores y el aislamiento— está hecho de grafito. Esta es una elección deliberada y crítica.

El grafito posee un punto de fusión increíblemente alto y mantiene su resistencia a temperaturas que vaporizarían la mayoría de los metales. Se convierte en el andamio inquebrantable que contiene el calor extremo.

Más importante aún, en ausencia de oxígeno, el grafito es químicamente inerte. Irradia una inmensa energía sin reaccionar ni contaminar el entorno prístino que ayuda a crear. Es el guardián silencioso y estable del proceso.

El Dilema del Ingeniero: El Control Exige Disciplina

Este nivel de control no está exento de inconvenientes. Representa un compromiso con un proceso más complejo y deliberado.

- Complejidad: Operar un horno de vacío requiere gestionar bombas, sellos y controles sofisticados. Exige un mayor nivel de disciplina operativa.

- Tiempo: Crear vacío lleva tiempo. El ciclo de bombeo extiende la duración total del proceso, una inversión necesaria para la calidad lograda.

- Restricciones de Materiales: No todos los materiales son candidatos. Los elementos con alta presión de vapor (como el zinc o el magnesio) pueden "hervir" al vacío a altas temperaturas, contaminando el horno y destruyendo la pieza.

Comprender estos inconvenientes es clave. Un horno de vacío no es una herramienta universal; es un instrumento de especialista para cuando la perfección es el único resultado aceptable.

Un Marco para Su Proceso

Elegir la tecnología térmica adecuada depende de su objetivo final.

| Su Objetivo Principal | Camino Recomendado | Por Qué Funciona |

|---|---|---|

| Máxima Pureza y Superficie Libre de Contaminación | Horno de Grafito al Vacío | Elimina gases reactivos, purifica el material, esencial para titanio, aleaciones especiales. |

| Tratamiento Térmico Sencillo (Metales no reactivos) | Horno de Atmósfera | Más rápido y rentable cuando las reacciones atmosféricas no son una preocupación principal. |

| Temperaturas Extremas (>2000°C) para Sinterización/Soldadura Fuerte | Horno de Grafito al Vacío | La estabilidad del grafito y la pureza del vacío son esenciales para estos procesos exigentes. |

En KINTEK, construimos los universos controlados que los ingenieros y científicos utilizan para superar los límites de la ciencia de materiales. Nuestra experiencia en I+D y fabricación nos permite ofrecer sistemas de hornos de mufla, tubulares, rotatorios y avanzados de vacío. Más importante aún, nos especializamos en una profunda personalización, adaptando cada sistema a las demandas únicas de su investigación.

Si su trabajo exige lo último en pureza, resistencia y control de procesos, podemos diseñar el entorno preciso que necesita. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

Artículos relacionados

- La verdadera razón por la que sus materiales de alto rendimiento fallan (y no es la aleación)

- Más allá del calor: La psicología de la operación perfecta del horno de vacío

- La Ventaja Invisible: Cómo los Hornos de Vacío Forjan la Perfección Metalúrgica

- La Física de la Perfección: Cómo un Horno de Vacío Crea Orden a Partir del Caos

- Más que un vacío: la eficiencia energética inherente del diseño de hornos de vacío