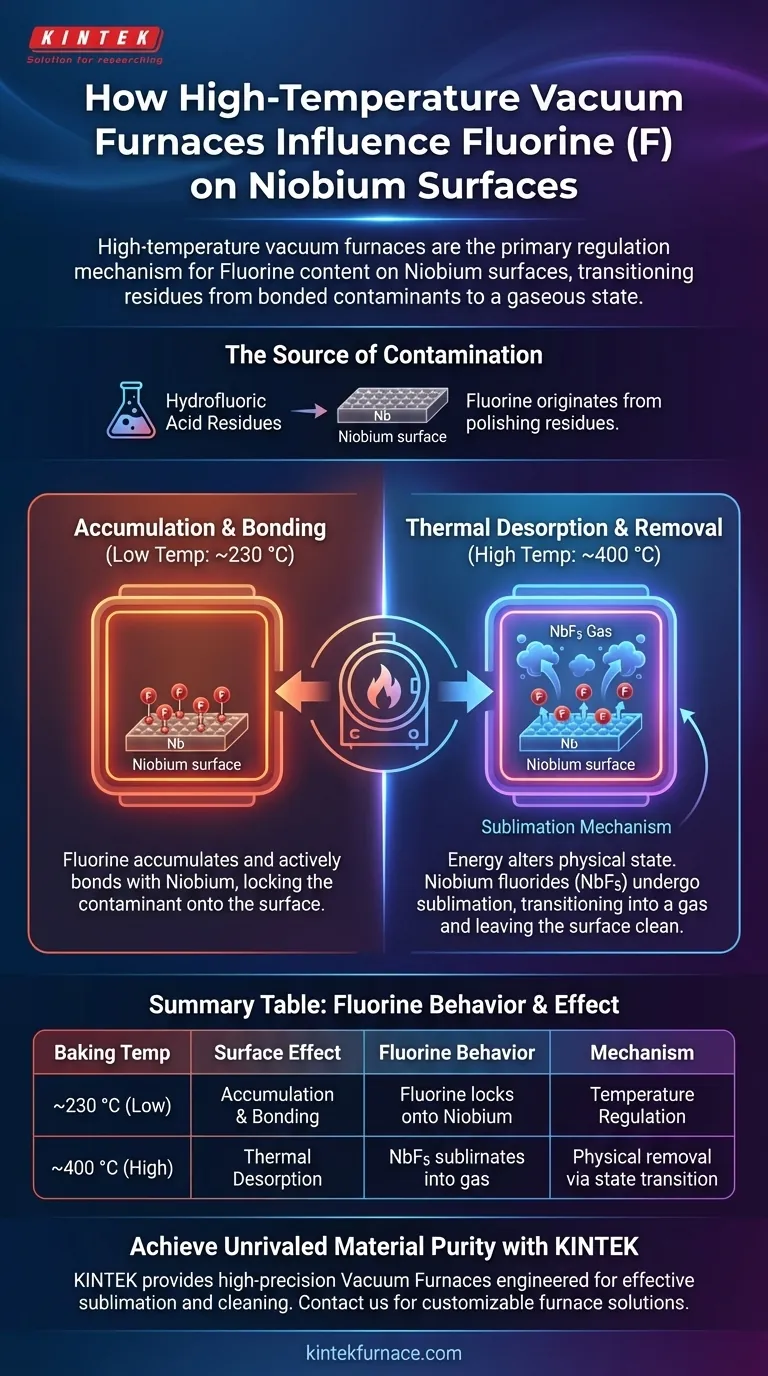

Los hornos de vacío de alta temperatura actúan como el principal mecanismo de regulación para controlar el contenido de flúor en las superficies de niobio. Al manipular las condiciones térmicas, estos hornos transforman los residuos de flúor de un contaminante superficial adherido a un estado gaseoso, eliminándolos eficazmente durante el proceso de horneado.

Mientras que el pulido químico deja residuos de flúor que se adhieren al niobio a temperaturas más bajas, el horno de vacío resuelve esto elevando el entorno a un umbral donde estos compuestos se desorben térmicamente. Este proceso se basa en la sublimación para eliminar físicamente los contaminantes en lugar de simplemente alterarlos químicamente.

La Fuente de la Contaminación Superficial

Residuos de Ácido Fluorhídrico

El flúor que se encuentra en las superficies de niobio no es inherente al material en sí. Se origina a partir de residuos de ácido fluorhídrico dejados atrás durante la fase de pulido químico de la fabricación.

El Papel del Horno

El horno de vacío sirve como el punto de control crítico para gestionar estos residuos. Determina si el flúor permanece como una impureza superficial o se elimina con éxito.

El Mecanismo Dependiente de la Temperatura

Acumulación a Temperaturas Bajas (~230 °C)

La selección de la temperatura es el factor decisivo en la química superficial. A temperaturas de horneado más bajas, específicamente alrededor de 230 °C, el horno no elimina el flúor.

Comportamiento de Unión

En lugar de abandonar la superficie a esta temperatura, el flúor se acumula. Se une activamente al niobio, fijando eficazmente el contaminante al material en lugar de limpiarlo.

Desorción a Temperaturas Altas (~400 °C)

Para lograr la limpieza, el horno debe alcanzar umbrales térmicos más altos. A aproximadamente 400 °C, la energía proporcionada por el horno altera el estado físico de los compuestos superficiales.

La Sublimación de NbF5

A esta temperatura elevada, los fluoruros de niobio (específicamente NbF5) experimentan desorción térmica o sublimación. Esto significa que los compuestos sólidos pasan directamente a un gas, desprendiéndose de la superficie de niobio y dejándola limpia.

Comprender las Compensaciones

El Riesgo de Calor Insuficiente

El principal inconveniente en este proceso es no alcanzar el umbral de desorción. Si el horno opera únicamente en el rango inferior (cerca de 230 °C), corre el riesgo de consolidar la contaminación en lugar de eliminarla.

Precisión del Proceso

Esto crea un resultado binario basado en la precisión térmica. O bien está uniendo contaminantes a la superficie o sublimándolos; hay poco punto intermedio en términos de eliminación química.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la calidad de sus superficies de niobio, debe alinear la configuración de su temperatura con el resultado químico deseado.

- Si su enfoque principal es la retención y la unión: Opere a temperaturas más bajas (~230 °C) para permitir que el flúor se acumule y se una a la estructura de niobio.

- Si su enfoque principal es la pureza de la superficie: Eleve el proceso a ~400 °C para desencadenar la sublimación de NbF5 y eliminar eficazmente los residuos de flúor.

Controle la temperatura con precisión para dictar si el flúor se convierte en un elemento permanente o en un subproducto eliminado.

Tabla Resumen:

| Temperatura de Horneado | Efecto Químico Superficial | Comportamiento del Flúor |

|---|---|---|

| ~230 °C (Baja) | Acumulación y Unión | El flúor se adhiere a la estructura de niobio |

| ~400 °C (Alta) | Desorción Térmica | El NbF5 se sublima a estado gaseoso |

| Mecanismo | Regulación de Temperatura | Eliminación física por transición de estado |

Logre una Pureza de Material Inigualable con KINTEK

No permita que los contaminantes superficiales comprometan su procesamiento de niobio. KINTEK proporciona Hornos de Vacío de alta precisión diseñados para ofrecer los umbrales térmicos exactos requeridos para una sublimación y limpieza efectivas.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas personalizables, que incluyen hornos de mufla, tubulares, rotatorios, de vacío y de CVD, adaptados para satisfacer sus necesidades específicas de alta temperatura en laboratorios o industrias.

¿Listo para optimizar sus procesos térmicos? ¡Contáctenos hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Alena Prudnikava, Jens Knobloch. <i>In-situ</i> synchrotron x-ray photoelectron spectroscopy study of medium-temperature baking of niobium for SRF application. DOI: 10.1088/1361-6668/ad4825

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son las características generales de un horno de vacío? Logre una pureza y precisión de material superiores

- ¿Cómo afecta el nivel de vacío a la presión de vapor en los materiales? Puntos de ebullición más bajos para un mejor procesamiento

- ¿Por qué es importante un entorno de vacío en un horno de vacío? Garantizar la pureza y precisión en el procesamiento de materiales

- ¿Cuáles son los desafíos técnicos de los hornos in situ SEM? Optimizar la observación dinámica a alta temperatura

- ¿Cómo ocurre la transferencia de calor en un horno de vacío? Domine la radiación térmica para obtener resultados de laboratorio precisos

- ¿Cómo se utiliza la soldadura fuerte en horno en investigación y desarrollo? Desbloquee la unión de precisión para la innovación de materiales

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento