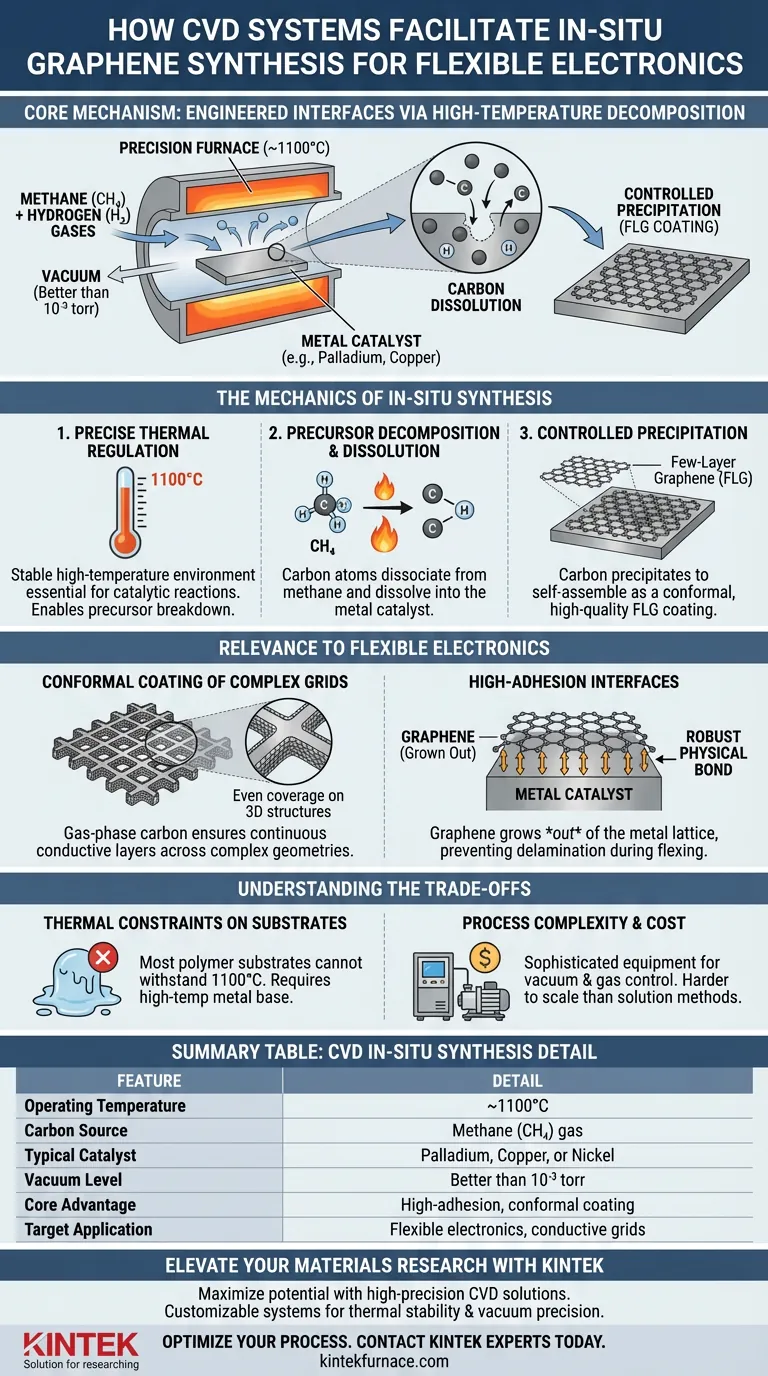

Los sistemas de Deposición Química en Fase de Vapor (CVD) facilitan la síntesis de grafeno in-situ al mantener un entorno de alta temperatura precisamente controlado donde los gases ricos en carbono se descomponen y se reensamblan directamente sobre un sustrato metálico. Específicamente para la electrónica flexible, el sistema opera a temperaturas alrededor de 1100 °C para disolver átomos de carbono del metano en un catalizador metálico, como el paladio, provocando que precipiten como un recubrimiento de grafeno de pocas capas (FLG) conforme y de alta calidad. Este mecanismo de crecimiento directo asegura una unión física robusta entre el grafeno y la rejilla metálica compleja, lo cual es crítico para mantener el rendimiento durante la flexión mecánica.

La ventaja principal de usar un sistema CVD radica en su capacidad para diseñar la interfaz entre el metal y el grafeno. Al hacer crecer el grafeno directamente sobre el catalizador en lugar de transferirlo, el sistema crea una unión de alta resistencia y alta adhesión que previene la delaminación en aplicaciones flexibles.

La Mecánica de la Síntesis In-Situ

Regulación Térmica Precisa

El sistema CVD actúa como un horno de alta precisión, manteniendo un entorno termodinámico estable esencial para las reacciones catalíticas. Para la síntesis descrita, el sistema mantiene la temperatura del proceso a aproximadamente 1100 °C.

Esta temperatura elevada es crítica porque permite que el catalizador metálico (como paladio o cobre) facilite la descomposición de los gases precursores. Sin esta energía térmica, los átomos de carbono no pueden disociarse o reorganizarse adecuadamente en la red cristalina requerida para el grafeno de alta calidad.

Descomposición y Disolución de Precursores

El sistema introduce una fuente de carbono, típicamente gas metano, en la cámara de reacción junto con gases portadores como hidrógeno. Bajo las condiciones de alta temperatura y vacío (a menudo mejor que $10^{-3}$ torr), el metano se descompone, liberando átomos de carbono.

En lugar de simplemente acumularse en la superficie, estos átomos de carbono se disuelven en el catalizador metálico. El sistema CVD controla cuidadosamente este punto de saturación; una vez que el metal está saturado o se activa químicamente, el carbono precipita de nuevo a la superficie.

Precipitación Controlada

A medida que el carbono precipita, se autoensambla en capas de grafeno. El sistema CVD regula este crecimiento a través de las proporciones de flujo de gas y las velocidades de enfriamiento para producir grafeno de pocas capas (FLG).

Este proceso de precipitación es "in-situ", lo que significa que el grafeno se forma directamente sobre la estructura final. Esto asegura que el material cubra el sustrato de manera conforme, replicando la textura subyacente de la rejilla metálica.

Relevancia para la Electrónica Flexible

Recubrimiento Conforme de Rejillas Complejas

La electrónica flexible a menudo depende de intrincadas rejillas metálicas para mantener la conductividad mientras se dobla. Un sistema CVD permite que el grafeno recubra estas geometrías complejas de manera uniforme.

Debido a que la síntesis se basa en fase gaseosa, los átomos de carbono pueden penetrar y recubrir estructuras tridimensionales que los métodos de deposición física podrían pasar por alto. Esto resulta en una capa conductora continua en todo el dispositivo.

Interfaces de Alta Adhesión

La durabilidad de un dispositivo flexible depende de la resistencia de la unión entre el conductor (metal) y el material activo (grafeno). El proceso CVD in-situ crea una interfaz de alta resistencia.

Debido a que el grafeno crece *desde* la red metálica durante la precipitación, la adhesión es significativamente más fuerte que si una lámina de grafeno prefabricada se presionara simplemente sobre el metal. Esto evita que el grafeno se despegue cuando el dispositivo se dobla o se tuerce.

Comprender las Compensaciones

Restricciones Térmicas en Sustratos

La principal limitación de este proceso CVD específico es la temperatura de operación de 1100 °C. La mayoría de los sustratos poliméricos flexibles (como plástico o caucho) no pueden soportar este calor y se derretirían instantáneamente.

Por lo tanto, el grafeno debe sintetizarse primero sobre un catalizador metálico. Esto restringe los tipos de sustratos que se pueden usar inicialmente, requiriendo un proceso de transferencia posterior o el uso de láminas metálicas resistentes a altas temperaturas como base para la electrónica flexible.

Complejidad y Costo del Proceso

Lograr los niveles de vacío y las proporciones de gas precisas necesarios requiere equipos sofisticados y costosos. El sistema debe gestionar la eliminación continua de subproductos volátiles para evitar la contaminación.

Las desviaciones en el flujo de gas o la temperatura pueden provocar defectos en la red de grafeno. Esto hace que el proceso sea más difícil de escalar para la producción en masa en comparación con métodos basados en soluciones de menor calidad.

Tomar la Decisión Correcta para su Objetivo

Para aprovechar la síntesis CVD de manera efectiva para su proyecto específico, considere estas prioridades estratégicas:

- Si su enfoque principal es la durabilidad mecánica: Priorice el crecimiento in-situ sobre paladio o cobre para asegurar una interfaz de alta adhesión que resista la flexión repetida sin delaminación.

- Si su enfoque principal es la calidad del material: Asegúrese de que su sistema mantenga un vacío estricto (mejor que $10^{-3}$ torr) y proporciones precisas de hidrógeno a metano para garantizar alta cristalinidad y continuidad.

En última instancia, el sistema CVD no es solo una herramienta de recubrimiento, sino una plataforma de ingeniería de interfaces que define la integridad estructural de sus dispositivos electrónicos flexibles.

Tabla Resumen:

| Característica | Detalle de Síntesis In-Situ CVD |

|---|---|

| Temperatura de Operación | Aproximadamente 1100 °C |

| Fuente de Carbono | Gas Metano (CH4) |

| Catalizador Típico | Paladio, Cobre o Níquel |

| Nivel de Vacío | Mejor que 10⁻³ torr |

| Ventaja Principal | Recubrimiento conforme de alta adhesión en geometrías complejas |

| Aplicación Objetivo | Electrónica flexible y rejillas conductoras duraderas |

Mejore su Investigación de Materiales con KINTEK

Maximice el potencial de su electrónica flexible con soluciones CVD de alta precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos únicos de síntesis in-situ. Nuestros sistemas proporcionan la estabilidad térmica y la precisión de vacío necesarias para diseñar interfaces superiores para aplicaciones de alto crecimiento.

¿Listo para optimizar su proceso de síntesis? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus necesidades de laboratorio.

Guía Visual

Referencias

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el rango de temperatura para los hornos de CVD? De 700 °C a 1950 °C para la síntesis precisa de materiales

- ¿Cuáles son las ventajas de usar CVD in situ para Ag-ZIF-8/espuma de Ni? Mejora la estabilidad estructural y la uniformidad

- ¿Qué nivel de precisión y control proporciona la CVD? Logre el dominio a nivel atómico para materiales avanzados

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es la Deposición Química de Vapor (CVD) y cuál es su papel en la fabricación de productos electrónicos? Desbloquee la precisión en la fabricación de semiconductores

- ¿Cuál es la función de un sistema de Deposición Química de Vapor de Fuente Líquida (LSCVD)? Síntesis de CNTs de Precisión para Compuestos

- ¿Qué es la tecnología de Deposición Química de Vapor (CVD)? Desbloquee Películas Delgadas de Alto Rendimiento para Sus Aplicaciones

- ¿Cómo se utiliza la CVD en la industria aeroespacial? Mejore el rendimiento del motor con recubrimientos protectores