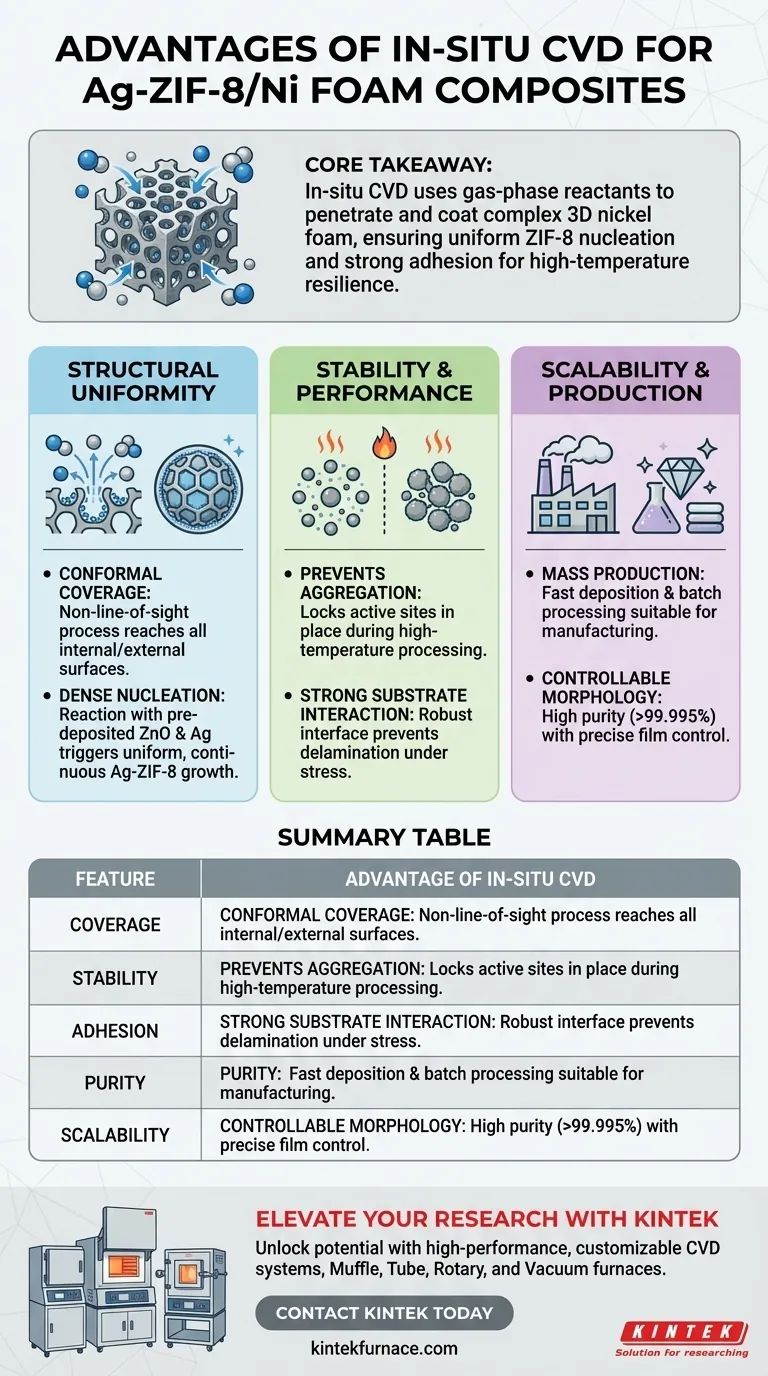

La principal ventaja del método in situ de deposición química en fase vapor (CVD) para preparar compuestos de espuma Ag-ZIF-8/Ni es la creación de un recubrimiento uniforme y fuertemente adherido que resiste la degradación. Al hacer reaccionar el vapor de 2-metilimidazol directamente con una capa de óxido de zinc (ZnO) dopada con plata en la espuma, esta técnica asegura una nucleación densa de ZIF-8 al tiempo que previene la agregación de sitios activos durante operaciones a alta temperatura.

Conclusión Clave Recubrir estructuras 3D complejas como la espuma de níquel es un desafío debido a la dificultad de alcanzar las superficies internas y asegurar la adhesión. El CVD in situ resuelve esto utilizando reactivos en fase gaseosa para penetrar la intrincada geometría de la espuma, fijando los componentes activos en su lugar para mantener el rendimiento bajo estrés térmico.

Lograr Uniformidad Estructural en Sustratos Complejos

La arquitectura física de la espuma de níquel es irregular y porosa, lo que dificulta su recubrimiento mediante métodos tradicionales de línea de visión. El CVD aborda este desafío geométrico a través de su mecanismo de crecimiento único.

Cobertura Conforme de Superficies Internas

Dado que el CVD utiliza reactivos gaseosos, es un proceso que no requiere línea de visión. El vapor puede penetrar profundamente en la estructura compleja y porosa de la espuma de níquel. Esto asegura que el marco de ZIF-8 crezca uniformemente en todas las superficies internas y externas, en lugar de solo en los bordes exteriores.

Nucleación Densa a Través de Reacción In Situ

El método no se limita a depositar una capa sobre el sustrato; hace crecer la capa *desde* el sustrato. Al hacer reaccionar el vapor de 2-metilimidazol con el ZnO y la plata predepositados, el proceso desencadena una nucleación uniforme. Esto da como resultado una cobertura densa y continua de Ag-ZIF-8 en toda la superficie de la espuma.

Mejorar la Estabilidad y el Rendimiento del Material

Más allá de la cobertura física, las interacciones químicas inducidas por este método mejoran significativamente la longevidad y la resiliencia del material compuesto.

Prevención de la Agregación de Sitios Activos

Un punto crítico de falla en muchos catalizadores compuestos es la aglomeración (agregación) de partículas activas cuando se exponen al calor. El enfoque de CVD in situ fija firmemente los componentes de plata y ZIF-8 en su lugar. Esto previene efectivamente la migración y agregación de sitios activos durante el procesamiento posterior a alta temperatura, preservando la eficiencia catalítica del material.

Interacción Más Fuerte con el Sustrato

La reacción directa entre el vapor y la capa predepositada crea una interfaz robusta entre los componentes activos y la base de espuma de níquel. Esta fuerte adhesión reduce la probabilidad de que el recubrimiento se delamine o se desprenda durante la operación, un problema común con las películas producidas a través de métodos de deposición menos integrados.

Escalabilidad y Eficiencia de Producción

Si bien los beneficios químicos son primordiales, el proceso CVD también ofrece ventajas distintivas en cuanto a fabricación y escalabilidad.

Idoneidad para Producción en Masa

El CVD se caracteriza por altas velocidades de deposición y la capacidad de procesar materiales en lotes. La estabilidad y repetibilidad del proceso lo hacen muy adecuado para la producción en masa, permitiendo la creación de recubrimientos de alta pureza sin variaciones significativas entre lotes.

Morfología Superficial Controlable

La naturaleza en fase gaseosa del proceso permite un control preciso sobre el crecimiento de la película. Esto da como resultado películas que no solo son puras (a menudo superando el 99.995% de pureza) sino que también poseen una morfología controlable, lo cual es esencial para adaptar las propiedades ópticas, térmicas o eléctricas específicas del material.

Comprender los Compromisos

Si bien el CVD in situ ofrece una calidad de recubrimiento superior, es esencial reconocer los requisitos inherentes del proceso para garantizar que se ajuste a sus limitaciones específicas.

Gestión Química

El proceso se basa en reacciones químicas que pueden generar subproductos. Si bien el equipo moderno a menudo se autolimpia, debe contar con protocolos para el manejo de subproductos químicos y garantizar la seguridad de los precursores específicos utilizados (como el vapor de 2-metilimidazol).

Compatibilidad del Sustrato

El éxito depende en gran medida de la preparación inicial del sustrato. La espuma de níquel debe estar predepositada con plata y óxido de zinc (ZnO) correctamente para que ocurra la reacción in situ. Las imprecisiones en esta fase de predeposición afectarán directamente la calidad del crecimiento final de ZIF-8.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar CVD in situ debe basarse en los requisitos de rendimiento específicos de su estructura compuesta final.

- Si su enfoque principal es la estabilidad térmica: Este método es ideal porque previene la agregación de sitios activos durante aplicaciones a alta temperatura.

- Si su enfoque principal es la geometría compleja: Utilice este enfoque para garantizar un recubrimiento uniforme y conforme en las superficies internas de la espuma de níquel porosa.

- Si su enfoque principal es la adhesión del recubrimiento: Esta técnica es superior para crear un fuerte enlace químico entre la capa activa de ZIF-8 y el sustrato metálico.

Al aprovechar la penetración en fase gaseosa del CVD, transforma una espuma frágil en un compuesto robusto y de alto rendimiento capaz de soportar entornos operativos rigurosos.

Tabla Resumen:

| Característica | Ventaja del CVD In Situ |

|---|---|

| Cobertura | Recubrimiento conforme, sin línea de visión, de estructuras porosas 3D complejas |

| Estabilidad | Previene la agregación de sitios activos durante operaciones a alta temperatura |

| Adhesión | El fuerte enlace químico entre ZIF-8 y el sustrato reduce la delaminación |

| Pureza | Produce recubrimientos de alta pureza (hasta 99.995%) con morfología controlable |

| Escalabilidad | Altas velocidades de deposición adecuadas para procesamiento en lotes y producción en masa |

Mejore su Investigación de Materiales Compuestos con KINTEK

Desbloquee todo el potencial de sus proyectos de ciencia de materiales con sistemas diseñados con precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de CVD, hornos mufla, tubulares, rotatorios y de vacío de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

Ya sea que esté recubriendo sustratos 3D complejos o requiriendo estabilidad térmica extrema, nuestras soluciones de laboratorio brindan el control y la pureza que necesita para tener éxito.

¿Listo para optimizar su proceso de deposición? ¡Contáctenos hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- M. Nur Hossain, Gianluigi A. Botton. Efficient Electrochemical CO<sub>2</sub> Reduction Using AgN<sub>3</sub> Single‐Atom Sites Embedded in Free‐Standing Electrodes for Flow Cell Applications. DOI: 10.1002/smsc.202400643

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son los rangos de temperatura típicos de los procesos HT CVD y MT CVD? Optimice el rendimiento de su recubrimiento

- ¿Qué es la deposición química de vapor (CVD) y cuál es su principal aplicación industrial? Descubra películas delgadas de precisión para la electrónica

- ¿Dónde se usa comúnmente la CVD? Aplicaciones esenciales en electrónica, aeroespacial y medicina

- ¿Cuál es el papel de un sistema de entrada de gas multicanal durante la deposición de CrAlSiN? Desbloquee un rendimiento de recubrimiento superior

- ¿Qué es la deposición química de vapor a baja temperatura? Proteja materiales sensibles con películas delgadas avanzadas

- ¿Por qué es esencial un controlador de flujo másico de precisión para las películas delgadas de GaN? Lograr un crecimiento de semiconductores de alta pureza

- ¿Cuál es la función de la Evaporación por Arco de Vacío PVD para recubrimientos de CrAlSiN? Mejora la durabilidad de las herramientas con plasma de alta energía

- ¿Cómo se utilizan los hornos de CVD en la síntesis de nanomateriales? Desbloquee materiales de alta pureza para aplicaciones avanzadas