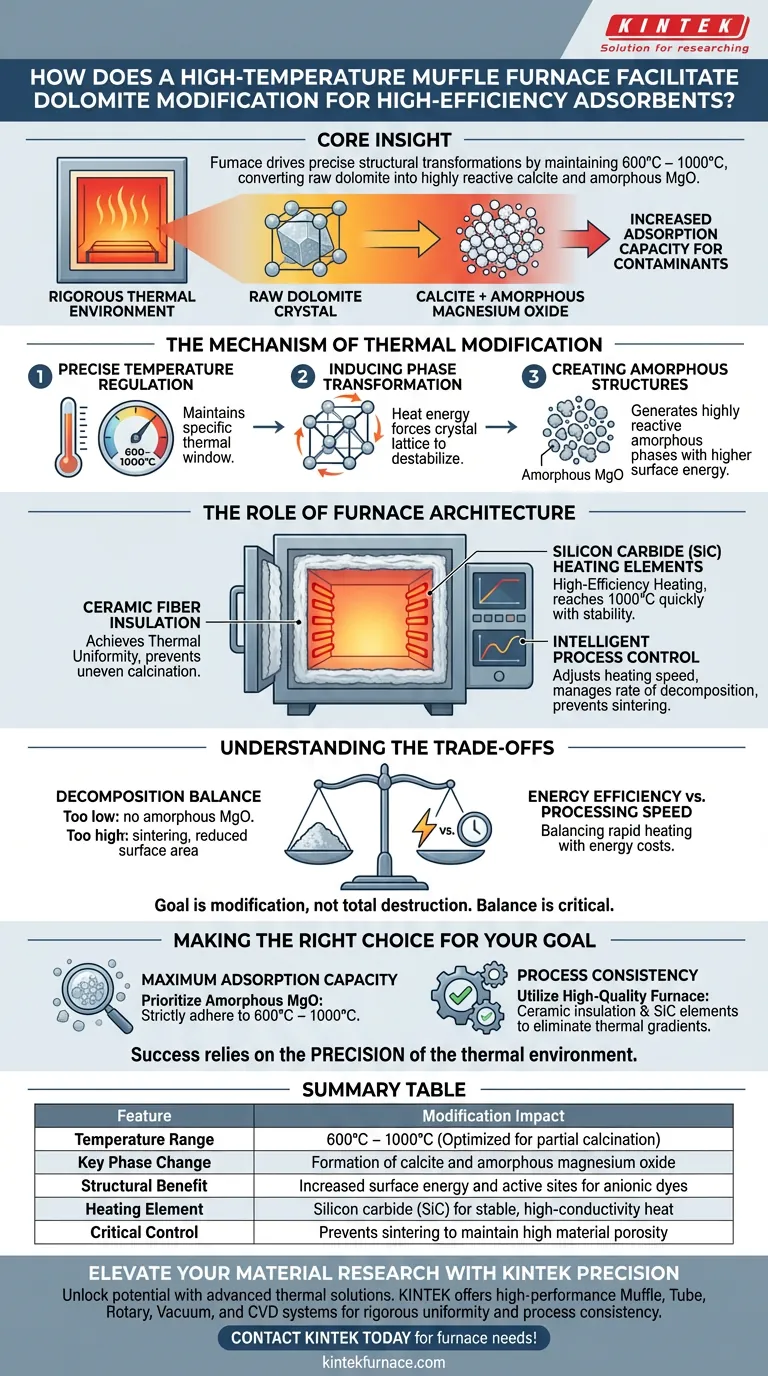

Un horno mufla de alta temperatura facilita la modificación de la dolomita al crear un entorno térmico rigurosamente controlado, esencial para la calcinación parcial. Al someter el material a un calentamiento constante entre 600°C y 1000°C, el horno impulsa transformaciones estructurales precisas que convierten la dolomita cruda en un adsorbente altamente reactivo.

Idea Clave: El horno mufla no es meramente una fuente de calor; es un instrumento de ingeniería estructural. Facilita la descomposición parcial de la dolomita en calcita y óxido de magnesio amorfo, un cambio de fase que se correlaciona directamente con un aumento significativo en la capacidad de adsorción de contaminantes como los tintes aniónicos.

El Mecanismo de la Modificación Térmica

Regulación Precisa de la Temperatura

La modificación de la dolomita es muy sensible a la temperatura. El horno mufla le permite mantener una ventana térmica específica, típicamente entre 600°C y 1000°C.

Inducción de Transformación de Fases

Dentro de este rango de temperatura, la energía térmica fuerza la desestabilización de la red cristalina de la dolomita. Esto no es una desintegración total, sino una conversión parcial controlada.

Creación de Estructuras Amorfas

El proceso genera óxido de magnesio amorfo junto con calcita. A diferencia de las estructuras cristalinas, las fases amorfas a menudo poseen mayor energía superficial y reactividad, lo cual es crítico para la unión de contaminantes.

El Papel de la Arquitectura del Horno

Logro de la Uniformidad Térmica

Los hornos mufla utilizan aislamiento avanzado de fibra cerámica para minimizar la pérdida de calor. Esto asegura que el entorno térmico alrededor de la muestra de dolomita sea uniforme, previniendo la calcinación desigual.

Elementos Calefactores de Alta Eficiencia

Para alcanzar y mantener temperaturas de hasta 1000°C, estos hornos a menudo emplean elementos calefactores de carburo de silicio (SiC). Estos componentes proporcionan alta conductividad térmica y estabilidad, permitiendo que el sistema alcance la temperatura objetivo rápidamente.

Control Inteligente del Proceso

Los hornos mufla modernos cuentan con funciones de calentamiento inteligentes que ajustan la velocidad de calentamiento. Este control es vital para gestionar la tasa de descomposición, asegurando que la estructura de la dolomita cambie predeciblemente sin sinterizarse en una masa no porosa.

Comprender las Compensaciones

El Equilibrio de la Descomposición

El control de la temperatura es crítico porque el objetivo es la modificación, no la destrucción total. Si la temperatura es demasiado baja, no se formará el óxido de magnesio amorfo; si es demasiado alta o se mantiene demasiado tiempo, el material puede sinterizarse, reduciendo su área superficial y capacidad de adsorción.

Eficiencia Energética vs. Velocidad de Procesamiento

El procesamiento a alta temperatura consume mucha energía. Si bien el aislamiento de alta eficiencia y los "modos de ahorro de energía" ayudan, operar a 1000°C requiere una potencia considerable. Debe equilibrar la necesidad de un calentamiento rápido con los costos energéticos de las operaciones sostenidas a alta temperatura.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de sus adsorbentes a base de dolomita, considere lo siguiente:

- Si su enfoque principal es la máxima capacidad de adsorción: Priorice la generación de óxido de magnesio amorfo adhiriéndose estrictamente a la ventana de 600°C–1000°C para asegurar la creación de sitios activos para tintes aniónicos.

- Si su enfoque principal es la consistencia del proceso: Utilice un horno con aislamiento cerámico de alta calidad y elementos SiC para eliminar gradientes térmicos que podrían conducir a una calidad de producto heterogénea.

El éxito en la modificación de la dolomita depende menos del calor máximo y más de la precisión del entorno térmico.

Tabla Resumen:

| Característica | Impacto en la Modificación |

|---|---|

| Rango de Temperatura | 600°C – 1000°C (Optimizado para calcinación parcial) |

| Cambio de Fase Clave | Formación de calcita y óxido de magnesio amorfo |

| Beneficio Estructural | Aumento de la energía superficial y sitios activos para tintes aniónicos |

| Elemento Calefactor | Carburo de silicio (SiC) para calor estable y de alta conductividad |

| Control Crítico | Previene la sinterización para mantener alta porosidad del material |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus materiales de adsorción con las avanzadas soluciones térmicas de KINTEK. Respaldados por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para proporcionar la uniformidad de temperatura rigurosa requerida para la modificación compleja de la dolomita.

Ya sea que necesite equipo de laboratorio estándar o un horno de alta temperatura totalmente personalizable adaptado a sus parámetros de investigación únicos, nuestros sistemas garantizan la consistencia del proceso y la integridad estructural para cada muestra.

¿Listo para optimizar la síntesis de su adsorbente? Contacte a KINTEK hoy mismo para hablar con nuestros expertos técnicos sobre sus necesidades de hornos de alta temperatura.

Guía Visual

Referencias

- Zhaohui Li, Shangping Xu. Anionic Dye Alizarin Red S Removal Using Heat-Treated Dolomite. DOI: 10.3390/cryst14020187

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué condiciones proporciona un horno mufla para evaluar la estabilidad a la oxidación de las esteras de fibra HfOC/SiOC?

- ¿Qué papel clave desempeña un horno eléctrico de resistencia de laboratorio en el sinterizado de Ba1-xCaxTiO3? Impulsa el rendimiento de la cerámica

- ¿Cuáles son las características de construcción y las capacidades de temperatura de un horno de mufla? Puntos clave para su laboratorio

- ¿Qué industrias utilizan comúnmente los hornos de mufla? Esenciales para un procesamiento limpio a alta temperatura

- ¿Qué papel juega el control de temperatura en un horno mufla? Desbloquee la precisión y la fiabilidad para su laboratorio

- ¿Cuál es la función de un horno mufla de alta temperatura en la determinación de cenizas y fibra cruda? Análisis de expertos

- ¿Cuál es el propósito de la cámara de cerámica aislada en un horno de mufla? Consiga un calentamiento limpio y uniforme para su laboratorio

- ¿Qué papel juega un horno mufla de caja en la calcinación de ZnO? Dominio de la ingeniería de cristales de nanopartículas