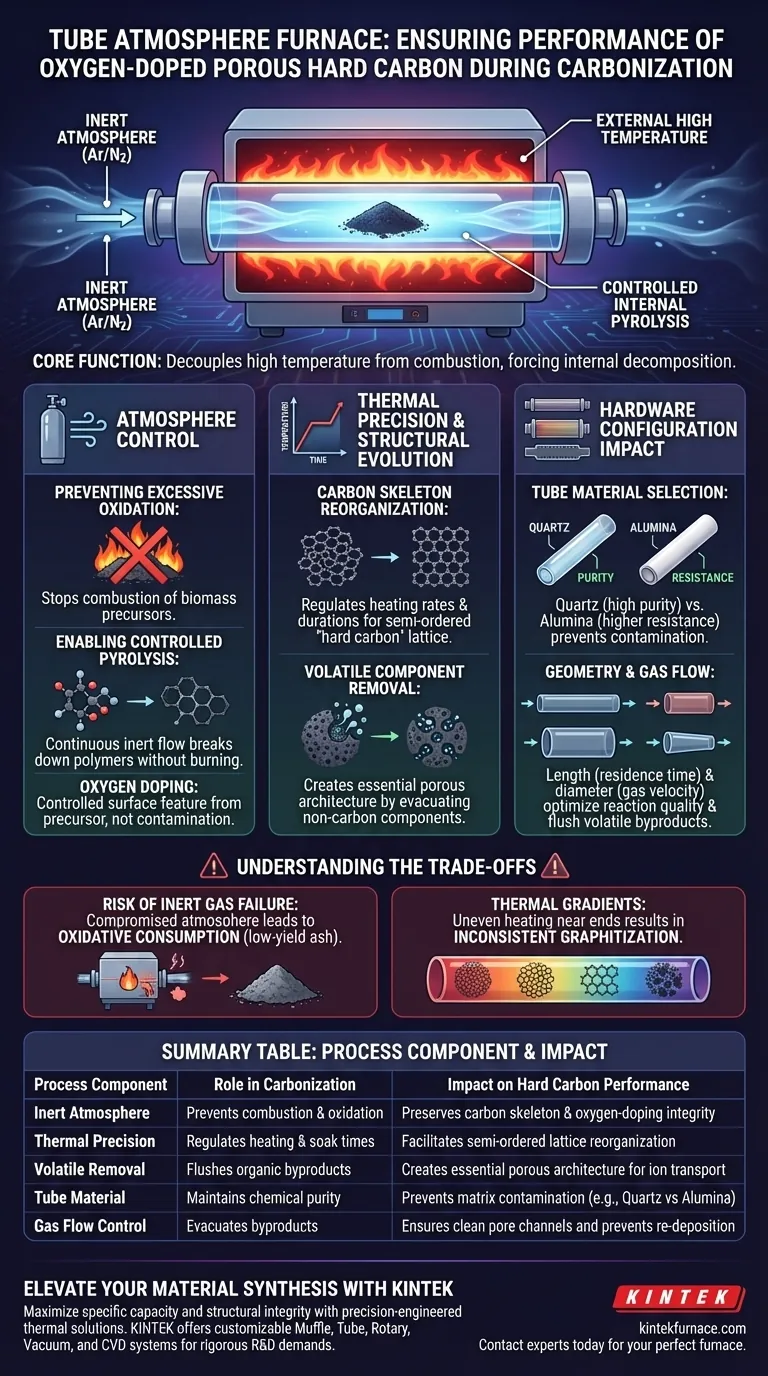

Un horno de atmósfera tubular salvaguarda la integridad del carbono duro poroso dopado con oxígeno al aislar el precursor de biomasa en un entorno estrictamente inerte, generalmente argón o nitrógeno, mientras aplica energía térmica precisa. Este aislamiento evita que el material se queme hasta convertirse en ceniza, permitiendo que experimente una pirólisis controlada donde se eliminan los componentes volátiles y el esqueleto de carbono se reorganiza con éxito para aplicaciones de almacenamiento de energía.

La función principal de este equipo es desacoplar las altas temperaturas de la combustión. Al mantener una atmósfera libre de oxígeno, el horno obliga al material a descomponerse internamente en lugar de reaccionar con el aire, asegurando la preservación de la estructura de carbono y la retención de la capacidad específica necesaria para las baterías de iones de potasio.

El Papel del Control de Atmósfera

Prevención de la Oxidación Excesiva

La principal amenaza para la carbonización es la oxidación incontrolada. Sin una atmósfera inerte estricta, los precursores de biomasa expuestos a altas temperaturas simplemente se combustionarían.

Habilitación de la Pirólisis Controlada

El horno utiliza un flujo continuo de gas inerte (Argón o Nitrógeno) para facilitar la pirólisis. Este proceso descompone polímeros orgánicos complejos en moléculas más simples sin quemar la cadena principal de carbono.

Este entorno asegura que el dopaje de oxígeno siga siendo una característica superficial controlada derivada del precursor (como la corteza pre-oxidada), en lugar del resultado de una contaminación ambiental incontrolada.

Precisión Térmica y Evolución Estructural

Reorganización del Esqueleto de Carbono

El horno permite la regulación precisa de las tasas de calentamiento y las duraciones de temperatura constante. Este control es fundamental para transformar la estructura desordenada de la biomasa cruda en una red de "carbono duro" semi-ordenada.

Durante esta fase, las capas de carbono se realinean. Esta reorganización crea la microestructura distinta requerida para albergar iones (como el potasio) de manera eficiente, lo que conduce a una alta capacidad específica.

Eliminación de Componentes Volátiles

A medida que aumenta la temperatura, el horno asegura la eliminación eficiente de componentes volátiles no carbonosos. Esto crea la arquitectura porosa necesaria dentro del material.

La evacuación de estos volátiles genera los microporos y canales que definen el área superficial del material. Esta porosidad es esencial para la penetración del electrolito y un excelente rendimiento a tasas en baterías.

El Impacto de la Configuración del Hardware

Selección del Material del Tubo

La elección del propio tubo del horno actúa como salvaguarda de la pureza del proceso. A menudo se seleccionan tubos de cuarzo para estos procesos para garantizar una alta pureza y evitar la contaminación de la matriz de carbono.

Para procesos que requieren mayor resistencia química o estabilidad térmica, se pueden utilizar tubos de alúmina. Esto asegura que el tubo no se degrade y libere impurezas en el carbono durante el remojo a alta temperatura.

Geometría y Flujo de Gas

Las dimensiones del tubo impactan la calidad de la reacción. Una mayor longitud del tubo puede aumentar el tiempo de residencia del gas, asegurando que el carbono esté completamente envuelto en la atmósfera protectora durante toda la reacción.

Por el contrario, el diámetro afecta la velocidad del gas. El dimensionamiento adecuado asegura que los subproductos volátiles se eliminen de manera efectiva, evitando que se redepositen en la superficie del carbono y obstruyan los poros recién formados.

Comprendiendo las Compensaciones

El Riesgo de Fallo del Gas Inerte

Si la atmósfera inerte se ve comprometida, debido a fugas o caudales insuficientes, el "carbono duro" sufrirá un consumo oxidativo. En lugar de un ánodo poroso conductor, puede terminar con ceniza de bajo rendimiento o un material con integridad estructural degradada.

Gradientes Térmicos

Si bien los hornos tubulares ofrecen un control preciso, pueden sufrir gradientes térmicos cerca de los extremos del tubo. Si la muestra no se posiciona en la zona de temperatura uniforme (generalmente el centro), la carbonización será desigual.

Este calentamiento desigual conduce a grados inconsistentes de grafización en el lote de muestras, lo que resulta en un rendimiento de batería impredecible y métricas de capacidad variables.

Tomando la Decisión Correcta para su Objetivo

Al configurar un horno de atmósfera tubular para la síntesis de carbono, alinee su configuración con sus objetivos electroquímicos específicos:

- Si su enfoque principal es maximizar la capacidad específica: Priorice la estabilidad precisa de la temperatura para garantizar la reorganización completa del esqueleto sin destruir la microestructura.

- Si su enfoque principal es la pureza del material: Seleccione un tubo de cuarzo y asegure una fuente de gas inerte de alta pureza (como Argón) para eliminar contaminantes traza.

- Si su enfoque principal es el desarrollo de la estructura porosa: Optimice la tasa de flujo de gas y la longitud del tubo para controlar la velocidad de evacuación de los componentes volátiles.

El éxito en la carbonización no se trata solo de calentar una muestra; se trata de gestionar con precisión la exclusión de oxígeno para forzar al material a reconstruirse de adentro hacia afuera.

Tabla Resumen:

| Componente del Proceso | Papel en la Carbonización | Impacto en el Rendimiento del Carbono Duro |

|---|---|---|

| Atmósfera Inerte | Previene la combustión y la oxidación | Preserva el esqueleto de carbono y la integridad del dopaje de oxígeno |

| Precisión Térmica | Regula los tiempos de calentamiento y remojo | Facilita la reorganización de la red semi-ordenada |

| Eliminación de Volátiles | Elimina subproductos orgánicos | Crea la arquitectura porosa esencial para el transporte de iones |

| Material del Tubo | Mantiene la pureza química | Previene la contaminación de la matriz (p. ej., Cuarzo vs Alúmina) |

| Control del Flujo de Gas | Evacúa subproductos | Asegura canales de poros limpios y previene la redeposición |

Mejore su Síntesis de Materiales con KINTEK

Maximice su capacidad específica e integridad estructural con soluciones térmicas diseñadas con precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorio, vacío y CVD, todos totalmente personalizables para cumplir con las rigurosas demandas de la investigación a alta temperatura de su laboratorio.

Ya sea que esté desarrollando baterías de iones de potasio de próxima generación o materiales porosos avanzados, nuestros hornos proporcionan la pureza atmosférica y la uniformidad térmica necesarias para el éxito.

¿Listo para optimizar su proceso de carbonización? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Can Li, Qingang Xiong. Bark‐Derived Oxygen‐Doped Porous Hard Carbon Anodes for Potassium‐Ion Batteries. DOI: 10.1002/ente.202402287

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función de una atmósfera controlada en la investigación del fósforo violeta? Lograr la restauración de materiales de alta pureza

- ¿Qué materiales y procesos son adecuados para los hornos de atmósfera tipo caja? Soluciones versátiles para el tratamiento térmico controlado

- ¿Qué papel juega un horno de resistencia de caja en la carbonización del bambú? Domina la pirólisis de precisión para compuestos inteligentes

- ¿Cuáles son las características clave de un horno de retorta? Desbloquee un control atmosférico preciso para procesos avanzados

- ¿Qué tipos de gases puede manejar un horno de atmósfera controlada? Domine los gases inertes y reactivos para su laboratorio

- ¿Qué papel fundamental desempeña un Horno de Pirólisis en el reciclaje de residuos de preimpregnados de grado aeroespacial? Lograr una recuperación de alto valor

- ¿Cómo beneficia un horno de atmósfera a la industria metalúrgica? Mejora la calidad y la eficiencia del material

- ¿Qué papel juega un reactor de síntesis auto-propagante a alta temperatura (SHS) en la producción de hidruro de titanio en polvo?