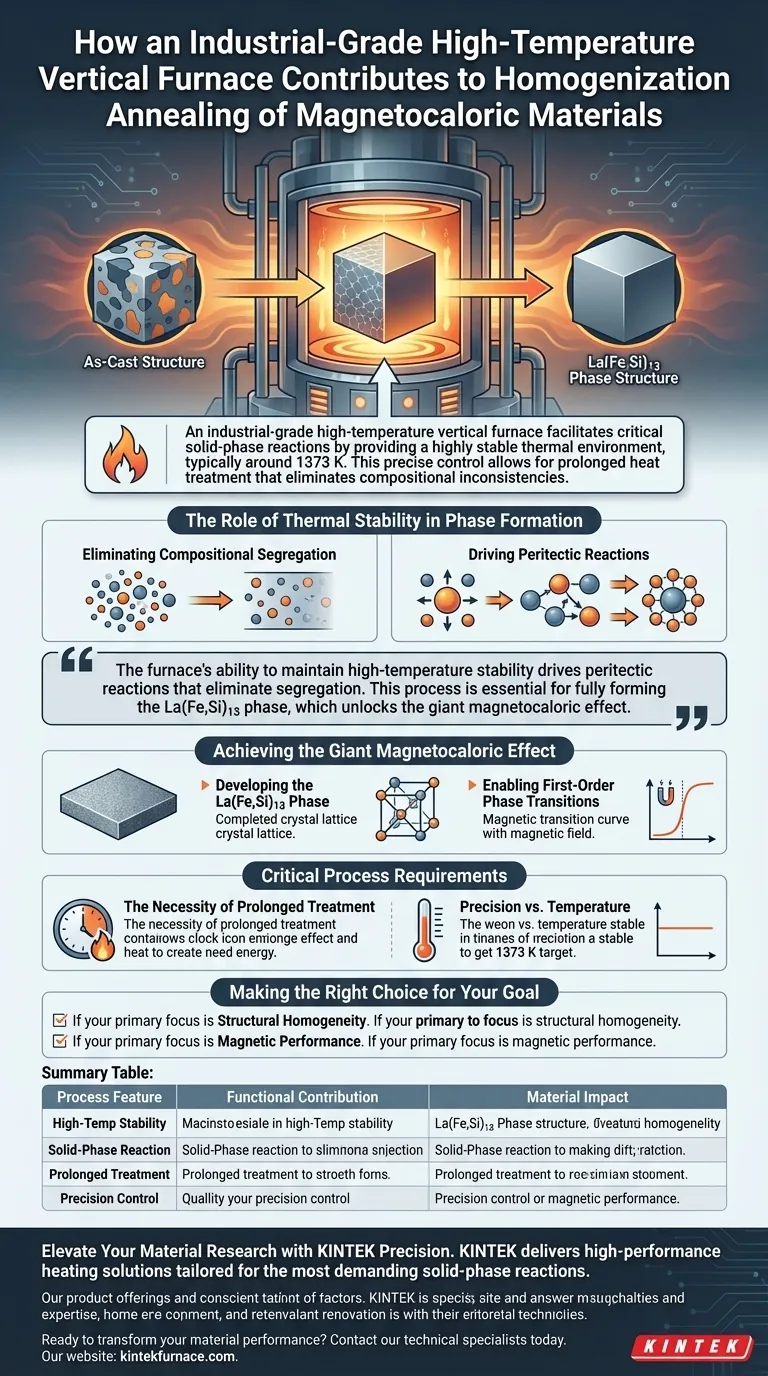

Un horno vertical industrial de alta temperatura facilita reacciones críticas en estado sólido al proporcionar un entorno térmico altamente estable, típicamente alrededor de 1373 K. Este control preciso permite un tratamiento térmico prolongado que elimina las inconsistencias composicionales encontradas en materiales fundidos en bruto, asegurando que el material desarrolle la estructura interna específica requerida para un alto rendimiento.

La capacidad del horno para mantener la estabilidad a alta temperatura impulsa reacciones peritécticas que eliminan la segregación. Este proceso es esencial para la formación completa de la fase La(Fe,Si)13, que desbloquea el efecto magnetocalórico gigante.

El Papel de la Estabilidad Térmica en la Formación de Fases

Eliminación de la Segregación Composicional

Las muestras de aleación en bruto suelen presentar una estructura "tal como se fundió". En este estado, el material sufre de segregación composicional, lo que significa que los elementos químicos no se distribuyen uniformemente en todo el sólido.

El horno vertical combate esto al proporcionar una cocción térmica constante. Este entorno de alta temperatura promueve la difusión, suavizando eficazmente estas inconsistencias.

Impulso de las Reacciones Peritécticas

El proceso de homogeneización se basa en reacciones en estado sólido. Estas son complejas reorganizaciones atómicas que requieren energía sostenida.

Al mantener una temperatura de aproximadamente 1373 K, el horno crea las condiciones necesarias para que estas reacciones procedan de manera eficiente. Esta estabilidad es crucial para convertir los componentes iniciales de la aleación en la estructura final deseada.

Logro del Efecto Magnetocalórico Gigante

Desarrollo de la Fase La(Fe,Si)13

El objetivo final del uso de este horno es el desarrollo completo de la fase La(Fe,Si)13. Esta estructura cristalina específica no se forma instantáneamente al fundirse.

Requiere el tratamiento térmico prolongado proporcionado por el horno vertical para crecer. El horno asegura que las reacciones peritécticas necesarias para crear esta fase se lleven a cabo hasta su finalización.

Habilitación de Transiciones de Fase de Primer Orden

Las propiedades físicas del material dependen completamente del éxito del proceso de recocido. Para lograr el efecto magnetocalórico gigante, el material debe ser capaz de una transición de fase de primer orden.

Esta transición es un resultado directo de la pureza estructural lograda en el horno. Sin la eliminación de la segregación y la formación de la fase La(Fe,Si)13, esta característica magnética sería inalcanzable.

Requisitos Críticos del Proceso

La Necesidad de un Tratamiento Prolongado

La homogeneización no es instantánea. El texto enfatiza que se requiere un tratamiento térmico prolongado para lograr los resultados deseados.

Los operadores deben comprender que el horno no se trata solo de alcanzar una temperatura máxima, sino de mantenerla. Acortar esta duración corre el riesgo de dejar material sin reaccionar y segregación dentro de la muestra.

Precisión frente a Temperatura

El proceso apunta a un punto térmico específico (1373 K). Esto implica que la precisión térmica es tan importante como la generación de calor.

Las fluctuaciones de temperatura podrían interrumpir las reacciones en estado sólido. El grado industrial del horno vertical es valioso específicamente porque estabiliza este entorno contra variables externas.

Tomar la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de su proceso de recocido, alinee las operaciones de su horno con sus objetivos de materiales específicos:

- Si su enfoque principal es la Homogeneidad Estructural: Asegúrese de que el horno esté calibrado para mantener 1373 K con fluctuaciones mínimas para eliminar eficazmente la segregación composicional.

- Si su enfoque principal es el Rendimiento Magnético: Priorice ciclos de tratamiento térmico prolongados para asegurar que las reacciones peritécticas estén completas, desarrollando completamente la fase La(Fe,Si)13.

Al aprovechar la estabilidad de un horno vertical, transforma aleaciones fundidas inconsistentes en materiales magnetocalóricos de alto rendimiento.

Tabla Resumen:

| Característica del Proceso | Contribución Funcional | Impacto en el Material |

|---|---|---|

| Estabilidad a Alta Temperatura | Mantiene la cocción térmica de 1373 K | Elimina la segregación composicional |

| Reacción en Estado Sólido | Impulsa la difusión y reorganización atómica | Impulsa la finalización de la reacción peritéctica |

| Tratamiento Prolongado | Entrada de energía sostenida | Asegura el crecimiento completo de la fase La(Fe,Si)13 |

| Control de Precisión | Minimiza las fluctuaciones térmicas | Permite el efecto magnetocalórico gigante |

Eleve su Investigación de Materiales con la Precisión KINTEK

Lograr el efecto magnetocalórico gigante requiere la estabilidad térmica inquebrantable que solo la ingeniería experta puede proporcionar. KINTEK ofrece soluciones de calentamiento de alto rendimiento adaptadas para las reacciones en estado sólido más exigentes.

Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos Muffle, de Tubo, Rotatorios, de Vacío, sistemas CVD y otros hornos de laboratorio de alta temperatura, todos personalizables para sus necesidades únicas de homogeneización y recocido. Ya sea que esté desarrollando aleaciones avanzadas o refinando transiciones de fase magnéticas, nuestros equipos garantizan la precisión que su investigación merece.

¿Listo para transformar el rendimiento de su material? Póngase en contacto con nuestros especialistas técnicos hoy mismo para encontrar su solución de horno ideal.

Guía Visual

Referencias

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico al vacío las propiedades mecánicas de los metales? Mejora la resistencia y la durabilidad

- ¿Cuáles son los componentes principales de un horno de vacío? Partes esenciales para el procesamiento a alta temperatura

- ¿Qué papel juega la carbonización en un horno de alta temperatura para las membranas 2D de COF? Mejora la Estabilidad y la Conductividad

- ¿Cuál es la función de un autoclave de acero inoxidable de alta presión en la carbonización hidrotermal? Desbloquea Carbon Superior

- ¿Por qué es esencial un entorno de vacío al utilizar un horno de sinterización por plasma de chispa (SPS) para Ti64-Si3N4-ZrO2? Lograr densidad y pureza óptimas

- ¿Cuál es la importancia de los hornos de vacío en la generación de energía y potencia? Aumente la eficiencia y la fiabilidad

- ¿Cuál es la ventaja de los procesos controlados por computadora en hornos de vacío? Logre una repetibilidad perfecta para aplicaciones de alto rendimiento

- ¿Cómo funciona el tratamiento térmico al vacío? Logre materiales más limpios y fuertes con precisión