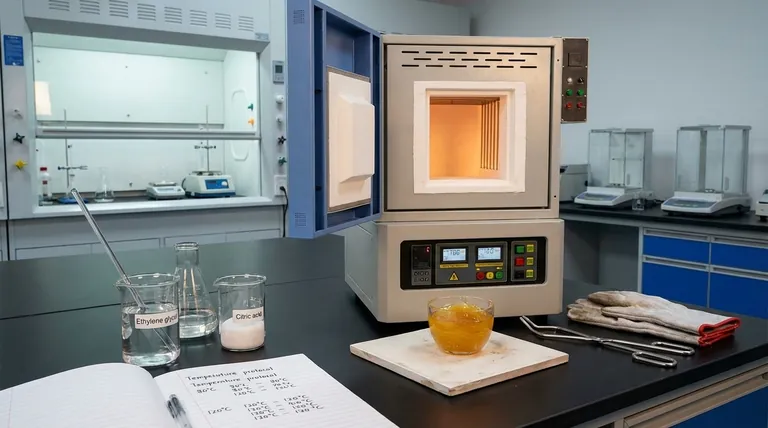

El equipo de calentamiento a temperatura constante es esencial para mantener la uniformidad química. Al proporcionar una fuente de calor estable, típicamente primero a 80 °C y luego a 120 °C, este equipo impulsa la reacción de esterificación y elimina los disolventes residuales sin fluctuaciones térmicas. Este control preciso es fundamental porque previene la segregación de componentes, asegurando que los precursores del catalizador desarrollen una estructura esquelética estable y homogénea.

Conclusión Clave

En la síntesis de materiales de perovskita, la calidad del precursor define la calidad del producto final. El calentamiento a temperatura constante actúa como un mecanismo de estabilización, previniendo la separación física de los componentes (segregación) para asegurar un gel seco uniforme y estructuralmente sólido.

El Mecanismo de Formación de Gel

Etapa 1: Impulso de la Esterificación

Para iniciar el proceso de gelificación, el equipo mantiene una temperatura constante de 80 °C.

Este entorno térmico específico es necesario para impulsar la reacción de esterificación entre el etilenglicol y los complejos quelantes de ácido cítrico.

Mediante la deshidratación, esta reacción transforma la solución líquida en un gel polimérico viscoso, estableciendo el marco inicial del material.

Etapa 2: Eliminación de Disolventes

Una vez formado el gel polimérico, la temperatura del equipo se eleva a 120 °C.

El objetivo principal en esta etapa es la eliminación completa de los disolventes residuales.

Este proceso de secado convierte el polímero viscoso en un gel seco y sólido, fijando la estructura química creada durante la primera etapa.

Por Qué el Calentamiento Uniforme Determina la Calidad

Prevención de la Segregación de Componentes

El riesgo más significativo durante la gelificación es la segregación de componentes, donde diferentes elementos químicos se separan en lugar de permanecer mezclados.

La segregación es frecuentemente causada por un calentamiento desigual o picos térmicos, que separan los componentes antes de que puedan unirse.

El equipo de temperatura constante elimina estas fluctuaciones, asegurando que la composición química permanezca homogénea en todo el material.

Establecimiento de una Estructura Esquelética Estable

Un catalizador de alta calidad requiere un marco físico robusto.

Al mantener temperaturas precisas durante las fases de reacción y secado, el equipo facilita la formación de una estructura esquelética estable.

Esta integridad estructural es vital para el rendimiento del material como precursor de catalizador, ya que dicta la porosidad y la estabilidad del material de perovskita final.

Errores Comunes a Evitar

El Peligro de la Fluctuación Térmica

El proceso depende completamente de la estabilidad de la fuente de calor; incluso desviaciones menores pueden comprometer el gel.

Si la temperatura cae por debajo del objetivo, la reacción de esterificación puede permanecer incompleta, lo que lleva a una red de gel débil.

Por el contrario, los picos de calor no regulados pueden inducir una evaporación rápida del disolvente, causando fracturas por estrés o segregación localizada dentro del precursor.

Saltarse Etapas del Protocolo

Es un error común apresurar el proceso acelerando el aumento de temperatura.

Sin embargo, la etapa de 80 °C no puede omitirse ni acortarse significativamente.

Sin tiempo suficiente a esta temperatura más baja para formar primero el gel polimérico viscoso, la etapa de secado posterior a 120 °C probablemente resultará en una estructura colapsada o segregada en lugar de un gel seco estable.

Tomando la Decisión Correcta para Su Objetivo

Para asegurar precursores de perovskita de la más alta calidad, aplique el protocolo de calentamiento basado en sus objetivos de calidad específicos:

- Si su enfoque principal es la Homogeneidad Química: mantenga estrictamente la fase de 80 °C para permitir una esterificación completa, previniendo la separación de elementos.

- Si su enfoque principal es la Estabilidad Estructural: asegúrese de que la fase de secado a 120 °C sea consistente y lo suficientemente prolongada para eliminar todos los disolventes sin someter el material a un choque.

Dominar el entorno térmico no se trata solo de secar; se trata de control arquitectónico a nivel molecular.

Tabla Resumen:

| Etapa del Proceso | Temperatura Objetivo | Objetivo Principal | Impacto en la Calidad |

|---|---|---|---|

| Esterificación | 80°C | Impulsar la formación de gel polimérico | Asegura la homogeneidad química y previene la segregación |

| Secado/Eliminación de Disolventes | 120°C | Eliminar disolventes residuales | Establece una estructura esquelética estable para el gel seco |

| Estabilidad Térmica | Constante | Eliminar fluctuaciones | Previene fracturas por estrés y separación localizada de elementos |

Mejore Su Síntesis de Perovskita con la Precisión KINTEK

Lograr un control arquitectónico a nivel molecular requiere más que solo calor; requiere una estabilidad térmica absoluta. KINTEK ofrece sistemas líderes en la industria de Mufas, Tubos y Vacío diseñados específicamente para las rigurosas demandas del desarrollo de precursores de catalizadores.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio ofrecen la uniformidad de temperatura precisa necesaria para prevenir la segregación de componentes y garantizar una estructura esquelética estable para sus materiales. Ya sea que necesite una solución estándar o un sistema personalizado adaptado a su protocolo de gelificación único, KINTEK es su socio en la excelencia de materiales.

¿Listo para optimizar su uniformidad química? ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo funciona un horno de lámpara integrado con una máquina de pruebas de tracción? Análisis experto de la resistencia al cizallamiento a alta temperatura

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Por qué se implementa un sistema de pulverización de enfriamiento por agua en el recocido? Maximizar el rendimiento de producción y la calidad del material

- ¿Cómo regula un horno de alta temperatura las estructuras de poros en el carbono derivado de Hanji? Optimice su activación de carbono

- ¿Cuál es la diferencia entre un horno de vacío y un horno atmosférico? Eligiendo el Proceso Térmico Correcto

- ¿Cómo se utilizan los hornos de retortas en entornos de laboratorio? Esenciales para procesos térmicos con atmósfera controlada

- ¿Cuáles son las ventajas operativas y de mantenimiento del horno de atmósfera de recocido tipo caja? Aumente la eficiencia y reduzca los costos

- ¿Por qué se requiere una atmósfera protectora equivalente a XHV para calentar acero sin recubrimiento? Lograr una pureza superficial sin escamas